您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2025-01-08 11:34

化妆品生产企业现场检查中物料平衡项目的错题频率颇高,为推动化妆品监管向服务型监管、预防性监管转变,将服务指导贯穿检查全过程,本期器审小编为您分析化妆品生产过程中物料平衡的意义、检查重点、常见问题与分析,希望能帮助企业更好地理解物料平衡中的重点难点问题,从源头上减少不合规项目数量。

常见问题一:化妆品生产过程中必须要做物料平衡吗?

合规指引一:物料平衡是化妆品生产管控的重要一环,通过对比预期值和实际值之间的偏差可以识别生产过程中的潜在风险,及时发现投料中的偏差,确保生产过程中没有出现显著差异或损失,是防止差错、混淆的重要措施。此外,加强物料平衡管理有助于分析和优化物料的流动和转化过程,帮助企业确定生产瓶颈和改进工艺,实现物料的合理利用和能源的节约。

2022年实施的《化妆品生产质量管理规范》《化妆品生产质量管理规范检查要点及判定原则》将之前《化妆品生产许可检查要点》中的多项推荐项目提升至必检项目,其中就包括物料平衡。

表1.化妆品生产过程中物料平衡相关规范对比

|

法规时间分类 |

法规名称

与条款项 |

具体内容 |

|

新

规

范 |

《化妆品生产质量管理规范》第六十四条 |

物料平衡:产品、物料实际产量或者实际用量及收集到的损耗之和与理论产量或者理论用量之间的比较,并考虑可以允许的偏差范围。(定义) |

|

《化妆品生产质量管理规范》第四十一条 |

企业应当在生产后检查物料平衡,确认物料平衡符合生产工艺规程设定的限度范围。产出限度范围时,应查明原因,确认无潜在质量风险后,方可进入下一工序。 |

|

|

《化妆品生产质量管理规范检查要点及判定原则》第69项(一般项目) |

1.企业是否建立并有效执行生产后物料平衡管理制度;(制度)

2.配制、填充、灌装、包装等工序的物料平衡结果是否符合生产工艺规程设定的限度范围;(工序与限度)

3.生产后物料平衡出现偏差,超出限度范围时,企业是否分析原因,是否由质量管理部门确认无潜在质量风险后进入下一工序,是否记录处理过程。(偏差处理) |

|

|

旧

规

范 |

《化妆品生产许可工作规范》附3《化妆品生产许可检查要点》第八十八项(推荐项目) |

检查项目:每批产品应进行物料平衡计算,确保物料平衡符合要求,若出现偏差,须查明原因,确认无质量风险后方可进入下道工序。 评价方法:抽查批记录是否有进行物料平衡计算;物料平衡计算是否符合要求。如有不符,则进一步检查是否进行了原因分析和质量风险确认措施。 |

高频错题一:

(1)企业未能根据法规要求,制定物料平衡管理制度。

(2)企业制定物料平衡制度后没有进行相关人员培训。

(3)企业制修订物料平衡制度后没有更新相应的批记录表单。

(4)生产批记录中未对物料平衡栏目进行填写。

(5)企业批记录中填写的物料平衡率数值与按照制度规定的公式进行计算的结果不一致。

常见问题二:物料平衡率就是得率吗?

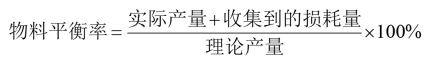

合规指引二:对定义的正确理解是开展物料平衡的基础,根据《化妆品生产质量管理规范》中的定义,物料平衡率的计算公式可归纳如下:

上述公式中各因子的具体含义如下:

●实际产量:指按照批生产指令生产出来的所有产品数量总和,包括合格与不合格产品量、取样量、留样量等。企业实际制度制定与计算记录中需明确计算各项内容。此处需与产品量相区别,产品量指按照批指令生产出来的,经检验合格并以包装入库的产品数量,或虽未入库,但已办理检验和入库手续的产品数量。

●收集到的损耗量:指因为原料本身和/或生产工艺原因,不能存在或转化到产品中的量,如生产过程中损耗的料头、料尾、设备附着与料桶管路损耗量等。实际操作时,企业可每次在相应工序结束后进行现场收集并记录与计算;也可将正常生产情况下多批次不同工序的损耗进行统计,得到平均值,在生产条件不变的情况下,后续相同产品生产的损耗量可直接引用。

●理论产量:指全部原料投入生产后,在理论状态下的最大产出量。通常可假设原料100%投入生产,各工序完美执行、生产顺畅且无任何意外情况下的产量,可基于产品配方计算,也可依据投料量计算。

不同企业物料平衡率的计算公式会有所差异,但公式中的分子分母应将以上各项影响因素包含进去。物料平衡管理相应记录表单中应体现以上公式中的各因子,在实际生产中进行规范填写并根据公式计算结果。以下为物料平衡率计算可参考的示例,实际操作中需明确公式中各因子的含义与统计方法。

示例1:配制工序物料平衡率=(出料量+损耗量+过程抽样量)/投料量×100%

示例2:灌装/填充工序物料平衡率=(产出量+各种取样量+损耗量)/理论产量×100%

示例3:灌装工序物料平衡率={(实际灌装裸支数量×平均净含量)+损耗量}/计划领用量×100%

示例4:包装工序物料平衡率=(合格品产量+不良品量+取样检验量+留样量+损耗量)/理论产量×100%

所以物料平衡与企业常用的得率(收率)、成品率等是不同概念。企业容易将物料平衡与得率混淆。得率是指实际合格产量和理论产量的比值。得率仅考虑合格品,是一个经济指标。而物料平衡是指实际产量及收集到的损耗之和与理论产量的比较,要把生产过程中的损耗、不合格品等计算在内,体现了对化妆品生产过程控制的理念,是质量指标。

高频错题二:

(1)《物料平衡管理制度》中物料平衡率计算公式:配制车间料体平衡=[(入库量+取样量)/投料量]×100%,未包含损耗量。

(2)灌装工序批记录表单中“物料平衡率=实际灌装数量×净含量/半成品数量×100%”,未考虑实际净含量,未包含损耗量。

常见问题三:所有生产工序都需要做物料平衡吗?

合规指引三:《化妆品生产质量管理规范检查要点及判定原则》明确了需进行物料平衡的生产工序,包含配制、填充、灌装、包装等。这些工序是生产过程的关键步骤,可能影响产品质量安全,对上述工序进行物料平衡管控可以及时发现问题并进行纠正。所以涉及影响产品质量的每道关键生产工序均需要单独进行物料平衡计算。

表2 不同单元需要进行物料平衡的生产工序(包括但不限于)

|

单元名称 |

生产工序 |

|

一般液态单元 |

配制、灌装、包装 |

|

膏霜乳液单元 |

配制、灌装、包装 |

|

粉单元 |

混合、填充、包装 |

|

蜡基单元 |

混合、灌装、包装 |

|

气雾剂及有机溶剂单元 |

配制、灌装、包装 |

高频错题三:

(1)企业未对配制环节的物料平衡进行规定与管理。

(2)企业仅在包装完成后进行物料平衡的计算与管控。

常见问题四:物料平衡的管理必须设定限度范围吗?

合规指引四:《化妆品生产质量管理规范》《化妆品生产质量管理规范检查要点及判定原则》均明确了限度范围是物料平衡管理的必要内容,是核对物料平衡是否出现偏差的依据。如果没有制定可接受的限度,物料平衡的管控无法真正执行。

当生产处于正常情况时,物料平衡的结果应在一定的范围内,这个范围即是物料平衡限度。企业应根据正常生产情况下,产品多批或多年生产的实际情况制定物料平衡限度。当生产条件、设备、物料等发生变化时,应重新修订限度范围。对于新产品,企业可以根据生产工艺的验证结果,并借鉴其他类似品种的平衡限度数据和经验,制定初步范围,然后再根据以后多批生产的数据进行修订。

物料平衡率不符合限度的常见原因举例如下:

●前批产品完成后未做好清场。

●其他批号产品混入本批产品。

●仪器设备使用年限过久,未及时修正限度。

●生产工序参数设定不合理。

●计量器具存在偏差。

●损耗量收集不完整。

●物料含量存在差异。

高频错题四:

(1)企业物料平衡管理制度以及相关记录表单中未对物料平衡的管理设定限度范围。

(2)批记录中灌装工序物料平衡率的限制范围与企业物料平衡管理制度的规定不一致。

常见问题五:如果物料平衡发现有偏差,应如何处理?

合规指引五:企业将配制、填充、灌装、包装等工序的物料平衡计算结果与设定的限度进行比较,若实际计算的结果不符合物料平衡的限度,应进行原因分析,并制定纠正和改进措施。偏差处理的记录应明确发生偏差的工序、偏差内容与原因、调查结果、采取的措施,并由相应岗位人员签字确认。如果无潜在风险进入下一工序,则需要由质量管理部门进行确认并签字。

高频错题五:

(1)批记录中灌装工序物料平衡率的数值超出制度规定的限制范围,未能提供相应记录证明其开展过原因分析,便进入下一工序。

(2)配制工序的物料平衡出现偏差时,由生产组长签字确认无风险后直接进入灌装工序,未进行原因分析,未经由质量管理部门确认无潜在质量风险。

来源:上海器审