您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2017-06-07 11:46

1、故障现象

2009年2月27日下午,五冷轧C608机组准备开机时,生产和机械点检对出口设备进行试验,发现所有液压缸动作缓慢。

2、故障处理

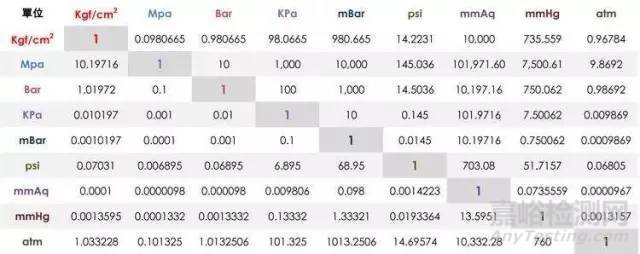

发生液压缸动作缓慢,首先想到的就是泵的供压是否正常。进一步检查发现两台主泵出口压力只有100bar(工作压力为140bar),切换备用泵压力正常,达到140bar。

对两台压力低的泵出口压力调节装置进行调整,泵压力无法提高,但能调低,说明调节阀本身没有失效。检查泵出口的安全阀,安全阀无溢流,调节安全阀,压力能调低,但无法调高,说明安全阀是能正常工作的,怀疑泵有严重磨损。通过油箱上的油标检查发现液压油不透明,有明显乳化的迹象。抽出油箱顶部的装磁体的棒,检查油箱内部的磁铁,发现盖子上有水珠,磁体上粘了肉眼可见的黑色和银色的颗粒,判断油中进水,并且有严重污染。

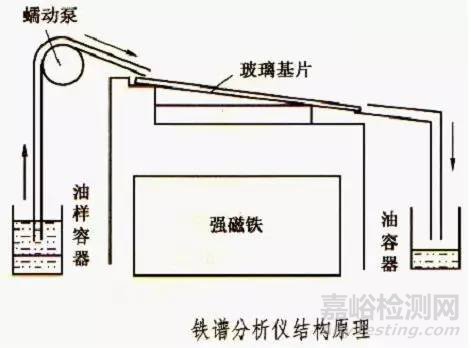

委托检测公司在泵出口处取样检测,测量结果是油存在严重污染,污染度等级超过NAS12级,已超过仪器的量程范围,液压油中的水含量为0.8%,对油样进行磨损分析,发现油中存铁含量严重超标,存在片状磨粒,至此,已确诊了液压系统存在严重的污染,压泵已严重磨损,并且被污染的油已进入到系统的各个支管和执行机构中。

3、原因分析

C608机组出口液压系统的泵站和阀台设备为进口的,出口液压系统包括出口段所有液压设备。出口段液压站油箱容积5000升,高压泵有两种:一种是工作压力为350bar的泵(3台,2用1备),给压块机压块油缸供油;另外一种是工作压力为140bar的泵(3台,2用1备),给其他液压执行机构供应压力油,泵采用VICKERS公司的恒压变量柱塞泵。

C608机组于2008年上半年开始单机试车,2008年10月开始热负荷试车,至事故发生时已运行5个月时间。其中压块机由于设备设计和制造等方面的原因,在热负荷试车前没有调试完成,因此,直到2009年2月份,压块机才进行调试。

事故发生前,系统已投入正常运行超过半年,在二月份压块机试车后,就发生本次事故,可推断压块机管道内有大量固体污染物和水,这些污染物进入油箱和整个系统,导致油污染的严重事故。压块机管路中,阀台后的配管是调试前才配好,并且是采用槽式酸洗,已且离线清洁干净,拆下检查也没有发现问题;而压块机阀台至泵站之间的总管为碳钢的,是设备安装时和系统其他管道一起进行酸洗和冲洗的,总回油管在地沟中存在接头,可能是事故的主要源头;将管道的法兰接头处拆开,发现管道内壁存在锈蚀,焊缝处焊缝成形不好,有明显的凹陷或鼓出,焊缝处存在的铁锈和焊渣,用手摸上去就脱落。

回油过滤器盖子打开后,发现过滤器上面有很多深黄色的颗粒,过滤器底部有一层厚度约30-50毫米的泥浆状糊糊;油箱的油排净后,发现油箱底部有薄薄铁锈的颗粒,并伴随一些发亮的颗粒。说明回油过滤器已严重污染,但之前并未发现污染报警信号。该过滤器采用电发信的压差报警开关,现场无目视的污染报警装置。

根据分析,综上,造成本次故障的原因为:

1、压块机的配管酸洗和油冲洗不合格,是导致本次事故的主要原因。

2、过滤器被严重污染没有及时发现,也是导致本次严重油污染事故的重要原因。

4、经验教训

1)管理液压设备,最重要的事就是确保系统内油液的清洁。如果油液被污染,则系统就会发生各种各样的故障,及时不马上发生故障,元件的寿命就会受到很大影响;

2)在液压设备安装阶段,配管、管道的酸洗、油冲洗非常重要。专职或者兼职监理必须检查到位,保证回路连接合理,管路内无死区,每根管路都酸洗合格(抽检最高点和其它有代表性的管路);油冲洗时保证每根管路都热;在每个阀台的回油管路上取样化验清洁度,要求冲洗时的清洁度比正常使用的清洁度高2级;

3)液压系统的各种保护和报警装置必须完好,在系统存在异常时,能避免事故影响扩大。

来源:宝钢 戴相宇、郑雅静