您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2016-06-27 09:42

失效机理( Failure mechanism)是化学/物理过程,导致产品出现瞬时或累积的损伤。

在产品研发过程中,如汽车,从整车架构、子系统、部件等层次,做失效模式影响分析的时候,一级牵涉一级,每个结果都有失效模式,推理到了最后,如果Root Cause发现电容坏掉了,出现短路的情况,这时候怎么办呢?其实还是需要把真正的原因找出来,到底是什么原因让它失效了。这个是我以前理解的DFMEA里面做不到的,因为以前只能做到电源没有了,是因为电容短路了,电容为什么短路,可能的原因要问电容供应商了。

所以做产品的工程师,需要掌握的不仅仅是失效模式、设计方法、而且需要理解失效机理,到底是什么原因导致元器件的失效。

失效机理有以下的特点:

* 失效机理是失效模式的原因

* 失效机理是有限的,能够被容易识别出来

* 对失效机理积累下的工程知识,能够应用到所有产品和所有行业

所以我个人理解,真要理解清楚产品的环境条件为什么导致那么多失效,将未来产品所经历的物理世界抽象成仿真条件,对产品进行有效的测试验证,那算是正真的产品可靠性设计师。

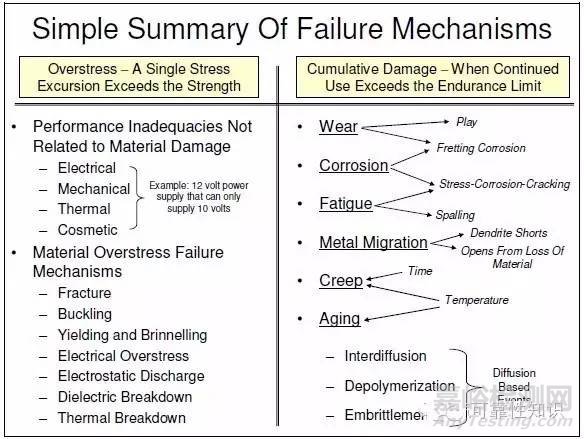

如上图所示,这里的失效机理,可以分两大类:

1)过应力(OverStress)单一的应力导致部件过线

这里还是分两种,一种是非材料损伤的问题,如电气、机械和热。典型的例子为供电不足或者是达不到启动条件。

第二中是材料损伤,有以下的种类

* 断裂 Fracture* 弯曲Bucklin

* 弯曲和硬度 Yielding and Brinnelling

* 过压Electrical Overstress

* 静电Electrostatic Discharge

* 电离击穿 Dielectric Breakdown

* 热击穿Thermal Breakdown

这里就是我以前的主要最坏情况分析的三种,电压应力、静电和热核算的主要缘由,这些瞬间的应力,就直接对部件产生了损坏。这里最重要的一个概念是,所有的电阻和电容,其实都是由材料工艺做成的,比如板级的弯曲应力,作用在元器件上,焊点和内部的构造,就会产生一定的损伤。

2)累积损伤(Cumulative Damage):持续的使用达到了部件的耐久限制,导致失效。

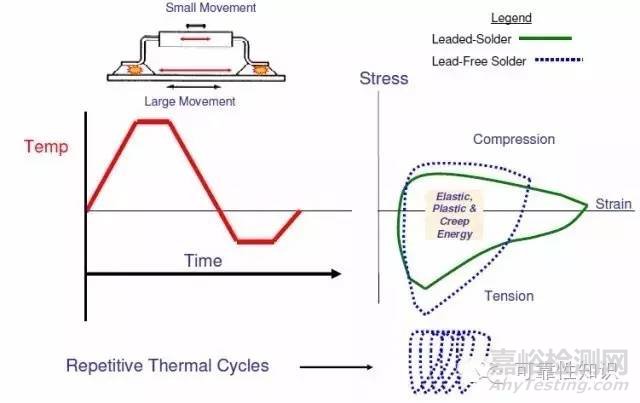

这里才是长期可靠性的设计问题所在,器件本身是暴露环境中的,持续长久的使用导致了元件材料的退化和损伤,积累到一定程度就出现失效。国内的厂家,一般会采用高温老化来进行初步筛选,但是在这一层次,如果不能理解环境和使用条件,对于材料的损伤,对元器件的寿命,仅仅用一个失效率(平均无故障使用时间)就太理想化了。这个数值,其实是大量的实验,对一类产品进行测试,统计而出的。但是由于材料、工艺乃至供应商的不同,它们的数值又岂会是一样的,更何况你模块所在的位置,模块的布置和设计,这些又有很大的差异。

磨损 Wear

腐蚀 Corrosion

疲劳 Fatigue

金属迁移 Metal Migration

蠕变 Creep

老化 Aging

互扩散 Interdiffusion

解聚 Depolymerization

脆化 Embrittlement

来源:AnyTesting