您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-04-22 10:58

本文作者:李梁,王磊 上汽通用五菱汽车股份有限公司青岛分公司

电泳流痕主要影响电泳涂层表面质量,降低中涂层的附着力。为消除上述影响,生产过程中一般采用打磨等手法返修处理,处理过程中会产生灰尘等二次缺陷,而且处理过程难免会破坏电泳涂层,影响整体的防腐性能,尤其是对于采用冷轧钢板的车身来说,问题尤为严重。实验验证表明,打磨电泳涂层后即使采用防锈点补漆,其防腐性能仍达不到电泳漆标准,其次在处理过程中会产生大量粉尘与噪音,损害操作者身体健康。返修的问题会降低整体的生产效率,增加生产制造成本。因此防治电泳流痕对于提高电泳涂装整体质量,降低成本均有重要意义。

1 电泳流痕简介

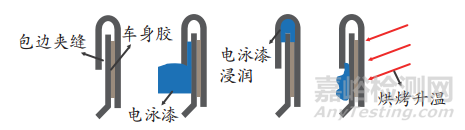

电泳流痕又称为二次流痕或二次流挂,是指电泳湿膜完全正常,但在烘干过程中,电泳漆积液从车门折边等缝隙结构处流出并滴落在车身外表面或其他可视部位,烘干后残余的固体遗留在电泳漆膜上形成电泳缺陷。主要成因有2个,一是液体的表面张力,二是烘干急剧升温破坏液体表面张力。具体来说是水性电泳漆与处理后的钢板浸润性较强,当缝隙适合时,受液体表面张力的驱动,电泳漆会积存在各个缝隙中。即便经过电泳后超滤液、纯水等各道清洗也很难将液体完全清洗干净。但烘干过程中车体温度急剧升高导致液体表面张力受到破坏,缝隙中的电泳漆积液流出从而产生流痕。如图1所示。

图1电泳流痕产生原理

2 易发生流痕部位

流痕主要发生在存在缝隙的结构区域,以本公司为例,主要发生在以下区域。

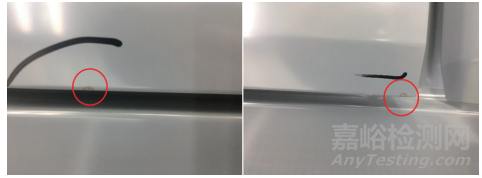

车门区域常见流痕区域在车门折边、车门附件等部位,影响区域有车门外板、内板可视区域、门槛等。该区域流痕发生的百台缺陷数(下文简称为PPH)在80左右。如图2所示。

图2车门区域流痕图例

内板前横梁、尾门门框等部位钣金搭接区域易产生流痕,影响内板可视区域、尾门外板等区域。该区域流痕发生的PPH在60~70之间。如图3所示。

图3 内板门框流痕图例

发动机盖、五门门边等区域易产生较淡的流痕,影响区域有翼子板外板、门边附近裙板等区域,该区域流痕发生的PPH在50左右。如图4所示。

图4 门盖流滴图例

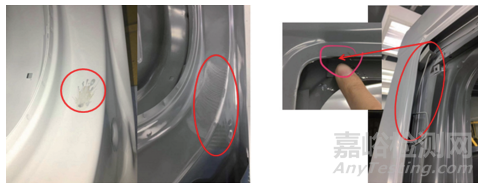

前门、中门与车体连接的铰链区域,易产生较为严重的流痕,影响区域有车身B、C柱等区域,该区域流痕发生的PPH在30左右。如图5所示。

图5 铰链流痕图例

3 电泳流痕产生原因分析

如前所述,电泳流痕常产生于车身缝隙处,因此设计制造过程中尽量避免相关问题产生。具体来说电泳流痕产生原因如下。

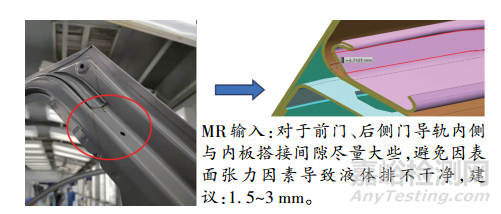

不合理的车身结构设计容易造成电泳流痕,在涂装同步工程中,应设计合理的钣金间隙。如图6设计结构尾端间隙小于1mm,但是前端间隙大于3mm,导致残液存储较多,此位置电泳流痕严重,频次高,流痕深。因此在后续涂装同步工程中提出将尾端间隙改为1.5~3mm。

图6 结构设计导致流痕

受限于冲压磨具和冲压缝的链接间隙,车身钢板边缘会产生切边不齐,以及存在的接刀口等也会导致涂装电泳流痕的发生。如图7,发动机盖板材切口导致流滴,影响翼子板外表面质量。

图7 发动机盖冲压刀口导致流痕

在焊装白车身生产过程中,板材包边缝隙、折边胶涂胶直径、涂胶距离、焊点排布、内外钣金错边等对流痕影响较大。如图2所示的流痕由于包边离空1mm导致积液较多,产生严重流痕。又如图8所示,折边胶由于涂胶直径较小、涂胶距离较远导致折边胶翻边覆盖不全,使得电泳积液较多,烘烤后产生大量流痕。再如图9,由于生产误差的存在导致内板切边高于外板,致使积液流出污染外板造成流痕缺陷。

图8 折边胶缺陷导致流痕

图9 钣金搭接错边导致流痕

涂装工艺是电泳流痕产生的一个重要因素,主要在于电泳漆本身流痕特性、现场施工固体分、电泳后清洗状态、电泳后沥水效果、烤干工艺设定等因素。

3.4.1电泳漆流痕特性

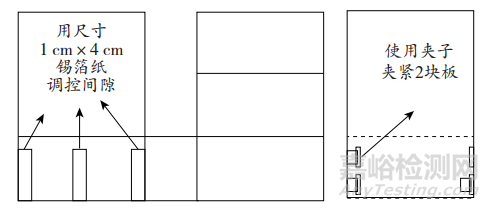

不同品牌的电泳漆受配方的影响,在相同条件下会有不同的流痕效果。以下介绍一种电泳流痕前期测试方法,可以针对不同品牌电泳漆、不同夹缝尺寸、不同的水洗条件进行模拟,找出最适合的组合。

选取2块10cm×15cm的标准磷化板,其中一块在距离两侧边缘5cm处进行90°弯折,另一块取3条1cm×4cm的锡箔纸平均分布到磷化板上,将2块处理好的磷化板在10cm处夹紧,2块板的间隙通过锡箔纸折叠次数进行调节。最后模拟需要的条件(水洗、烘烤、吹扫等)进行实验,通过流痕的颜色、长度、电泳漆外观质量进行对比判断。如图10所示。

图10 流痕实验简图

3.4.2电泳体系固体分

电泳主槽固体分偏高会导致流痕问题加重,一方面本身固体分高,难以清洗,另一方面车身携带的电泳槽液会加剧后续清洗系统固体分的升高,导致后续清洗能力下降甚至失效。

3.4.3电泳后清洗

车身电泳后会有超滤液清洗、纯水清洗等清洗系统。超滤液是电泳液中的水分子、有机溶剂、电解质、部分小分子树脂等通过超滤膜所得。通过超滤清洗一方面可以回收大部分车身携带的电泳漆,提高电泳漆利用率,另一方面可以减少电泳漆膜表面的絮凝物。纯水洗可以进一步清洗车身,并且提高漆膜表面的平整性。

如果超滤清洗液的固体分过高(一般为0.5%~2%)或者纯水洗污染程度较高均会降低水洗效果,增加流痕产生的几率与严重程度。

3.4.4电泳后沥水

电泳后沥水是最后一道水洗出口到电泳烘炉入口之间的过程,其作用是减少车身携带的水分、电泳残液等。过短的沥水时间、不合理的沥水设计结构会降低沥水效果。这样不仅会增加流痕的发生频次与严重程度,还会增加电泳烘炉内水分,造成其他质量问题与烘炉排放问题。

3.4.5电泳烘炉工艺

结合电泳流痕产生的机理,过快的电泳烘炉升温速度,会导致车身温度升温较快,车身腔体、缝隙内的残液未烘干,受热膨胀后产生流痕。所在的2条涂装生产线均没有预烘烤工艺,导致各车型流痕严重。

4电泳流痕解决措施

由前文分析可知,电泳流痕产生原因复杂,不同的流痕位置产生的具体原因也不同。解决车身流痕问题,是从设计到各个工艺区的系统工程。不同的流痕点需要综合考虑各方面的影响因素。

在产品设计阶段,需要考虑当前的冲压、焊装、涂装工艺条件。减少缝隙、离空的产生,要考虑流痕产生的可能性,如无法避免,则尽量在非可视区域产生流痕。车门发盖包边缝隙设计尽量避免在0.5~2mm之间,经验证此区域流痕产生频次较大,如3.1所举例。

冲压模具切口应尽量避免在结构弯折处,由于此处车身包边、涂胶、焊接等工艺受限,会导致此区域流痕产生频次高。焊装工艺保证门盖包边间隙<0.1mm,折边胶的涂胶直径、涂胶距离应能完全覆盖翻边,不仅会降低流痕的产生,同时还能提升车身的防腐性能。

涂装工艺设计阶段要对电泳材料流痕特性进行验证,设计与材料最适合的施工参数、水洗、沥水、烘烤等。投产后涂装电泳设备改造较为复杂,所以前期设计尤为重要。后期可以调整烘烤温度、增加吹水等工艺。

4.3.1电泳漆施工参数调整

电泳漆施工参数最关键的是固体分,保持固体分稳定、减少波动可以降低车身流痕的发生频次,对于电泳漆膜厚稳定也有益。可以通过优化加料方式降低固体分波动,一般电泳采用自动化滴加方式,控制加料流量即可实现稳定。另外,管理上可以采用统计过程控制(SPC)的方法进行控制,选用移动极差图控制图进行管理。

4.3.2电泳后水洗调整

电泳后水洗包含超滤液清洗与纯水清洗,其控制要点在于清洗的固体分(污染程度)与喷嘴冲洗角度。超滤液每小时设计供给量与车身面积比是0.5~1L/m2,新鲜超滤液固体分一般低于0.3%,各级(三级清洗)固体分分别控制在0.7%、0.9%、1.5%以下。主要是维护好现场使用超滤膜、进液压力,定期反洗、更换即可维持稳定状态,一般2a更换1次。另外可以通过各级喷淋流量与溢流流量调整降低各级固体分,在其涂装线通过计算表明减少对于超滤清洗1(UF1)的新鲜超滤补液,增加对超滤清洗3(UF3)补液可以降低各级超滤槽体的固体分,现场将UF1(容积为8m3)降低1.6m3,UF3(容积为8m3)提高1.6m3后,各级槽体固体分分别下降0.3%。

纯水洗关键控制点在于纯水质量与新鲜纯水补加量设定,纯水质量关键在于膜组反洗与定期更换,所在生产线由于工业水电导率过高(>1200µS/cm),水质偏硬,一般1a更换1次。合理的新鲜纯水设定流量可以降低流痕的严重程度,所在生产线提速10%后,新鲜纯水补加量仍采用8m3/h,导致流痕颜色加深加重,调整溢流量10m3/h后,流痕颜色变淡,部分流痕可以不处理。

另外,适当提升纯水洗温度可以降低电泳流痕,所在生产线在电泳后纯水浸槽增加换热装置,水温控制在40~42℃,车身各处电泳流痕频次减少30%~40%。

4.3.3电泳后沥水调整

电泳后沥水区一般设计有驼峰,增加沥水能力,沥水时间一般设定为10min以上。由于所在生产线沥水时间均为8min,目前各车型流痕较多,只能通过其他手段降低流痕。一些工艺设备较为先进的厂家采用增加举升橇体、振动增加沥水效果。如图11所示。

图11 电泳后沥水设备

4.3.4电泳烘炉调整

一般乘用车厂在电泳烘炉设计时会留有10min预烘烤时间,使车身缓慢升温到100℃,确保内腔残液可以提前烘干。由于所在生产线未设预烘烤段,导致电泳暴油缩孔与电泳流痕频次较高。在后期改造后,增加5min预烘烤段,车身各处流痕频次下降20%~30%。

4.3.5电泳后吹水与导流工装

针对难以消除的电泳流痕,部分车厂采用人工压缩空气吹扫或者固定点位压缩空气吹扫,减少流痕点处残液,从而降低流痕产生频次。如图12所示。

图12 压缩空气吹水改造

部分电泳流痕可以采用设计导流工装的方案消除,导流工装可以避免流痕滴落到车身,从而避免打磨,但是会增加拆卸工装与制作工装的成本,需要具体平衡。另外,设计倒流工装要考虑漆膜碰伤的问题。如图13所示。

图13 导流工装

5 结语

电泳二次流痕起因复杂,涉及工艺流程繁琐,最好的解决方法还是在于预防。在产品设计与工艺设计时,尽量考虑涂装电泳流痕解决的需求,避免易产生流痕的间隙设计,工艺设计时考虑有效的清洗、较长的沥水时间与沥水设备、适宜的电泳烘炉预烘烤,减少在生产后的改造与问题解决。如果无法避免,可以从冲压、焊装、涂装等过程中的因素调整入手,逐项验证。减少电泳流痕保护电泳漆面的完整性,进而减少车身防腐性能的下降。

来源:涂料工业