位于美国田纳西州的大众汽车创新中心(Volkswagen’s Innovation Hub)的研究人员,正在利用该大学和附近的橡树岭国家实验室的资源,寻求一种轻质复合材料结构,以取代如今使用较多的重型钢制电动汽车电池组外壳。

1、金字塔状模块化结构,承受自身3万倍重量

据了解,电动汽车电池的外壳非常坚固,以保护电池在碰撞时不受冲击,所以钢铁常作为电池外壳的热门材料选择。然而,钢铁通常比较重,为了减轻电池本身的重量,电动汽车正在努力解决过重的问题。

为实现轻量化,大众正在开发替代复合材料,并依靠UT的高性能计算集群对所需结构进行人工智能分析。

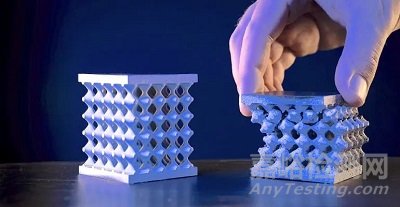

他们研发一个微小金字塔形状的模块化结构。它可以用液态树脂3D打印出来的,这个结构能承受自身0.15磅重量的3万倍。耐久性测试表明,这种材料可以制造出比钢更能吸收能量的电池框架,同时可以减少60%的重量。

该结构是一个微小金字塔形状的模块化结构,能承受自身0.15磅重量的3万倍。

(图源:Volkswagen)

然而,诺克斯维尔中心负责人Hendrik Mainka指出,3D打印并不是生产此类部件的可行解决方案。他解释说:“我们在这里使用3D打印来制作原型,但我们不会使用增材制造来进行批量生产。”

大众ID.4 EV采用了坚固的不锈钢框架来保护其电池组,但代价是材料的质量很大。

(图源:Volkswagen )

2、寻找批量生产解决方案

Mainka说,这些原型有必要使用3D打印,因为人工智能创造的形状只能这样做。“这种方法的能力真的令人印象深刻,”他说,“越来越接近我们所期望的材料特性。”

人工智能的下一个挑战将是开发出尽可能多地保持强度的形状,从而能够使用传统技术大批量生产。“我们希望能找到注塑成型或压缩成型的解决方案,”Mainka说,“然后我们就可以批量生产了。”

他预测,这种设计可能需要5到7年的时间才能投入生产。