聚合物基复合材料是由各种纤维和聚合物通过不同成型工艺组合而成的新型复合材料,其既保留了原组成材料的主要特点,又通过复合效应获得原组成材料不具备的性能。其中纤维主要起增强作用,聚合物树脂主要起连接纤维和传递载荷的作用,而纤维和聚合物树脂的界面是连接的纽带,也是载荷传递的桥梁,起着非常重要的作用。聚合物基复合材料的比刚度以及比强度较高,抗疲劳性能和耐腐蚀性能优异,且具有可设计性强、成型工艺简单、过载时安全性能好等优点。目前聚合物基复合材料已广泛应用于军事、航空航天、汽车、船舶、电子、无人机、机械、医疗、建筑以及运动器材等领域。

复合材料力学性能测试是聚合物基复合材料产品研制与生产的重要组成部分,对其质量保证和产品验证起着重要作用。随着聚合物基复合材料的广泛使用,其力学性能测试变得越来越重要。研究人员对聚合物基复合材料重要的力学测试方法及对应的测试标准进行了论述,同时对聚合物基复合材料的界面力学性能表征方法及其研究进展进行了概括,最后对聚合物基复合材料力学性能测试及其界面的力学性能表征进了总结和展望。

1、聚合物基复合材料力学性能测试

聚合物基复合材料的力学测试及其标准,在最开始制订的时候主要参考相应的金属力学性能测试,但最近几十年,随着人们对复合材料的特性和破坏机理的认识不断加深,聚合物基复合材料的力学测试方法及其标准的制订不断进展和完善。下面就聚合物基复合材料的力学性能测试方法及其标准进行介绍。

1.1 拉伸性能测试

拉伸性能是复合材料最基本的力学性能之一,反映了材料抵抗拉伸载荷破坏的能力,拉伸性能测试可以获得最大拉伸应力、断裂应变、拉伸模量以及泊松比等信息。常用的聚合物基复合材料拉伸性能测试标准有 ASTM D3039/D3039M-17 《聚合物基复合材料拉伸性能标准试验方法》、ASTM D638-22《塑料拉伸性能标准测试方法》、ISO 527-4:2021《塑料拉伸性能的测定 第4部分:各向同性和正交异性纤维增强塑料复合材料的试验条件》、ISO 527-5:2021《塑料拉伸性能的测定 第5部分:单向纤维增强塑料复合材料的试验条件》等。ASTM D3039/D3039M-17一般用于高模量、高强度纤维增强聚合物基复合材料的拉伸性能的测定,而ASTM D638-22适用于低模量、低强度纤维增强聚合物基复合材料拉伸性能的测定。ISO527-4:2021和ISO527-5:2021在技术上基本等同于ASTM D638-22。此外,为了考察开孔以及螺钉装配后复合材料的拉伸性能,另有开孔拉伸标准 ASTM D5766/D5766-02a《聚合物基复合材料层压板开孔拉伸强度标准试验方法》和填孔拉伸标准 ASTM D6742/D6742M-02《聚合物基复合材料层压板充填孔拉伸和压缩标准试验方法》,除了制样过程外,这两种方法具体测试过程等同于ASTM D3039/D3039M-17。

不同于金属材料,复合材料是各向异性材料,其纤维铺层的方式和方向、裁样及制样的方式都对其拉伸性能影响很大。除此之外,拉力机及其同轴度、夹具、应变测量方式、试样形状及尺寸、状态调节与试验环境、试验速率等都会对复合材料的拉伸测试结果的准确性有较大的影响。在聚合物基复合材料拉伸性能测试过程中,需严格控制上述变量。

1.2 压缩性能测试

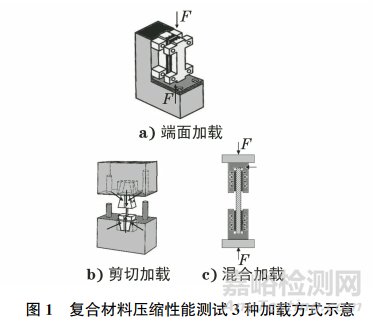

压缩性能反映了复合材料承受压力和抵抗冲击的能力,压缩性能测试可以得到材料的压缩强度、弹性模量、屈服强度等参数。常见的聚合物基复合材料压缩性能测试有3种不同的加载方式,分别为端面加载、剪切加载以及混合加载(见图1)。端面加载常用的标准为 ASTM D695—2015 《硬质塑料压缩性能的标准试验方法》。剪切加载常用的标准为ASTM D3410/D3410M-03 《剪切荷载法测定带无支撑标准截面的聚合母体复合材料抗压特性的标准试验方法》和ISO 14126:1999 《纤维增强塑料复合材料 平面方向压缩性的测定》。混合加载常用的标准为ASTM D6641/D6641-16 《使用组合加载压缩(CLC)试验夹具测定聚合物基复合材料压缩性能的标准试验方法》以及ISO 14126:1999。除此之外,考察复合材料开孔压缩性能的常用标准为ASTM D6484/D6484M-14《聚合物基复合材料层压板开孔抗压强度的标准试验方法》,考察螺钉装配后填孔压缩性能的常用标准为 ASTM D6742/D6742M-02。

聚合物基复合材料的各种压缩性能测试都是通过特定工装夹具实现的,因此夹具对复合材料的压缩性能测试至关重要。然而,各标准只是对夹具基本形状和尺寸进行了规定,具体夹具设计因生产厂家不同而有所区别。因此,需要选择质量合格的夹具,使其对试样进行均匀加载,以保证压缩性能测试结果的准确性。

1.3 弯曲性能测试

聚合物基复合材料的弯曲性能测试反映了材料在承受弯曲载荷下破坏或达规定挠度的过程,弯曲性能测试可得到弯曲强度、弯曲模量、规定挠度下的弯曲应力等参数。常用的试验方法为3点弯曲和4点弯曲试验。3点弯曲因压头处施加的应力最大,破坏一般发生在试样的中部,而4点弯曲因试样受力均匀,破坏一般发生在试样的缺陷处。3点弯曲试验的常用标准有 ASTM D790-17《增强型和非增强型塑料和电绝缘材料曲挠性标准测试方法》、ISO 178:2019《塑料 弯曲性能的测定》以及ISO 14125:2011《纤维增强塑料复合材料的弯曲性能》等。4点弯曲试验的常用标准有 ASTM D7264-15 《树脂基复 合 材 料 弯 曲 性 能 测 试 标 准 方 法 》、ASTM D6272-10《四点弯曲法测定非增强和增强塑料和电绝缘材料的挠性特性的标准试验方法》等。不同弯曲性能测试标准对试样尺寸、压头以及支座半径、跨度与厚度比等参数的要求不同,因而测试结果不具有可比性。

1.4 剪切性能测试

常用聚合物基复合材料剪切性能的测试方法主要有层间剪切测试、面内剪切测试、搭接剪切测试、V型缺口梁剪切试验以及V型缺口轨道剪切试验等。

层间剪切测试主要考察复合材料层与层之间的最大剪切应力,被广泛用于评价复合材料纤维与树脂之间界面的结合强度。主要的测试方法为短梁剪切测试,对应的标准为 ASTM D2344/D2344M-16《聚合物基体复合材料及其层压件短梁强度的标准试验方法》以及ISO14130:1997 《纤维增强塑料短梁法测定层间剪切强度》。由于加载处存在峰值应力,因此该方法并不能反映材料真正的剪切性能,测试结果为表观剪切应力,且该测试方法跨距与厚度比很小,受力远大于3点弯曲。

面内剪切测试采用纤维方向和载荷呈±45°的拉伸或压缩性能测试,且适合剪切变形小于5%的情况,也较多地用于评价复合材料纤维与树脂之间的界面结合强度。常用标准为ASTM D3518/D3518M-13《±45℃层压板拉伸试验法测定聚合物基质合成材料平面内剪切应力反应性的标准试验方法》以及ISO 14129:1997 《纤维增强塑料复合材料试验法测定平面剪应力/剪应变特性》,测试过程中的横纵向应变测试普遍采用的是应变片,导致测试结果准确性受人为因素的影响较大。

搭接剪切测试主要用于确定两层合板之间的黏合剪切强度,测试结果为面内剪切强度。标准 EN 2243-1:2005《航空航天系列 非金属材料 结构胶黏剂的试验方法第1部分:单面搭接剪切》以及ASTM D3846-08 《增强塑料的平面剪切强度的标准试验方法》内容为单边简单搭接和沟槽搭接测试,标准EN 2243-6:2005 《航空和航天系列 非金属材料 结构胶粘剂的试验方法 第6部分:剪切应力和剪切应变量测定》以及ASTM D3528-96《采用拉向载荷测定双搭接剪切黏接接头强度特性的标准试验方法》内容为双边简单搭接和沟槽搭接测试。该类测试中的制样过程较复杂。

V型缺口梁剪切试验通过特制夹具实现压缩加的测试,常用测试标准为ASTM D5379/D5379M-19e1《用V形切口梁法测定复合材料剪切性能的标准试验方法》,通常用于高模量纤维或者织物的压缩剪切测试,在测试过程中,纤维应该平行或垂直于加载方向,应变片黏贴在剪切面45°方向上,因而应变片黏贴的方法和位置对测试结果影响较大。

V型缺口轨道剪切试验的测试方法为通过特制夹具以及拉伸加载方式将剪切力传入试样,常用的测试标准为ASTM D7078/D7078M-20e1 《复合材料剪切性能试验方法》,纤维需要平行或者垂直加载方向,应变片黏贴在剪切面45°方向上。该方法的夹具安装过程较复杂,且应变片黏贴的方法和位置对测试结果影响较大。

1.5 冲击性能测试

聚合物基复合材料层间结合性能较差,在受到冲击后,该材料容易出现基体开裂、纤维断裂、界面分层等问题。冲击性能测试方法包括简支梁冲击、悬臂梁冲击以及落锤冲击等。对于聚合物基复合材料来说,主要采用落锤冲击方法来表征其损伤阻抗。

常用的聚合物基复合材料简支梁冲击性能测试标准有ASTM D6110-18 《测定塑料缺口试样夏氏冲击强度的标准试验方法》、EN ISO 179-1:2000《塑料 摆锤式冲击特性的测定 第1部分:非仪器冲击试验》以及GB/T 1043.1:2008《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》等,悬臂梁冲击测试标准有ISO 180:2023 《塑料 悬臂梁冲击强度的测定》、GB/T 1843—2008《塑料 悬臂梁冲击强度的测定》等,试样分为缺口试样和无缺口试样。

聚合物基复合材料落锤冲击试验常用测试标准为ASTM D7136/D7136M-20《用于测量纤维增强聚合物基质复合材料对跌落冲击事件的抗损伤性的标准测试方法》,采用带半球形冲击头的落锤,对试样施加恒定冲击载荷,从而得到试样的损伤尺寸和损伤形式,表征了试样的损伤阻抗能力。

1.6 冲击后压缩性能测试

在航空、航天领域,通常用冲击后剩余压缩强度来表征聚合物基复合材料的损伤容限,因此冲击后压缩性能测试非常重要。常用的测试标准为ASTM D7137/D7137M-23 《损坏的聚合物基复合材料板的压缩残余强度特性的标准试验方法》,该方法采用特定工装对含预损伤的试样进行压缩性能测试,从而确定冲击所带来的压缩强度损失。试验机的同轴度、夹具的选择以及压盘的平行度都会对测试结果产生较大影响。

1.7 层间断裂韧性测试

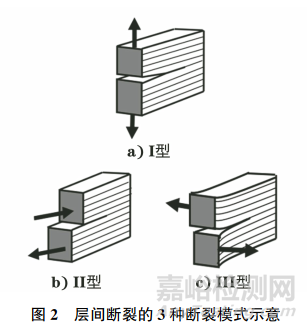

层间断裂韧性是表征复合材料抗分层扩展能力的重要指标之一,断裂模式有I型(裂纹扩展)、II型(面内剪切)和Ⅲ型(面外剪切),3种断裂模式如图2所示。

测试单向纤维增强复合材料的I型层间断裂韧性的标准有ASTM D5528/D5528M-21 《单向纤维增强聚合物基复合材料的I型层间断裂韧性的标准试验方法》、ISO 15024:2023《纤维增强塑料复合材料 间接增强材料的模型I层间摩擦粗糙度的测定》,通过确定双悬臂梁试样的横梁位移,测得裂纹扩展长度。然而,很难同时获得准确的裂纹扩展长度以及对应的载荷和位移,因此人为因素对测试结果的影响很大,尤其是当裂纹扩展不稳定的时候。

测试单向纤维增强复合材料的II型层间断裂韧性的标准有ASTM D7905/D7905M-19e1 《单向纤维增强聚合物基体复合材料模式II层间断裂韧性的标准测试方法》以及ISO 15114:2014 《纤维增强塑料复合材料 采用校准端载荷分裂(C-ELS)试验和有效开裂长度法对单向增强材料模式II抗裂强度的测定》。ASTM D7905/D7905M-19e1采用端部缺口 弯 曲 试 样,测 试 方 法 为 3 点 弯 曲 试 样。ISO 15114:2014采用端部加载撕裂试样,利用拉力机对端部进行向上加载,利用横梁位移或者挠度计测试缺口偏移量。

在服役过程中,聚合物基复合材料受到的载荷一般不是单一方向的,因而发生纯I型分层的情况较少。最常见的为I/II混合型分层模式。测试单向纤维增强复合材料的I/II混合型层间断裂韧性的标准为 ASTM D6671/D6671M-22 《单向纤维增强聚合物基复合材料的混合模式I-模式II层间断裂韧性的标准试验方法》,其采用双悬臂梁试样,利用特殊夹具实现I型和II型混合加载。

目前,对于Ⅲ型面外剪切断裂,还没有对应的试验方法和测试标准。

1.8 疲劳性能测试

在服役过程中,聚合物基复合材料长期承受疲劳载荷,材料易发生疲劳失效。聚合物基复合材料即使承受振幅远小于其屈服强度的疲劳载荷,也会积累疲劳损伤并最终导致产品失效,因此对聚合物基复合材料进行疲劳性能测试非常重要。疲劳性能测试反映了材料承受交变循环应力或应变时所引起的局部结构变化和内部缺陷发展的过程。按加载方式,疲劳失效可分为拉-拉疲劳、拉-压疲劳、压-压疲劳以及弯曲疲劳等;按疲劳破坏周次 来分,低于50000次的称为低周疲劳,高于50000次的称为高周疲劳。常用的聚合物基复合材料疲劳性能测试标准有ASTM D3479/D3479M-19 《聚合物基复合材料拉伸-拉伸疲劳试验方法》、ISO13003:2004 《纤维增强塑料 循环载荷条件下疲劳性能的测定》等。不同试样形状和尺寸、加载方式、测试温度和湿度等因素都将对聚合物基复合材料疲劳测试结果产生很大的影响。相比与金属材料,聚合物基复合材料即使发生了基体开裂或者纤维断裂,还具有很高的剩余强度,因此,如何界定聚合物基复合材料的极限疲劳强度是一个值得探讨的问题。

2、聚合物基复合材料界面力学性能测试

聚合物基复合材料是一种由聚合物基体、纤维增强体和界面组成的多相材料。界面使基体与纤维形成一个整体,并传递应力。因此,界面对复合材料力学性能的作用尤为显著,纤维与界面的结合强度决定了复合材料的整体力学性能。

2.1 界面强度测试

复合材料界面结合强度的测试主要有宏观和微观两种方式。宏观测试包括层间剪切测试、面内剪切强度、V型缺口轨道剪切试验、V 型缺口梁剪切试验以及诺尔(NOL)环测试等。NOL环是针对单向纤维缠绕复合材料,采用环形试样进行拉伸或者层间剪切的测试,其层间剪切性能可以反映出聚合物基体与纤维之间的黏结力。其中,层间剪切测试中短梁剪切法的试样制备和测试过程较简单,是目前工程上常用的复合材料界面结合强度测试方法。

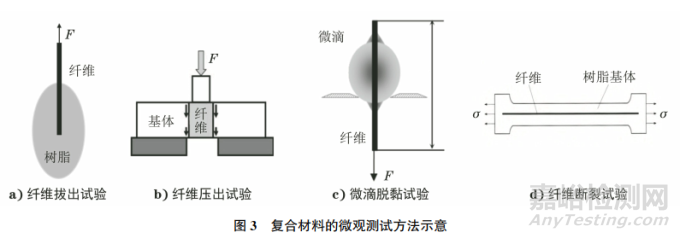

微观测试包括纤维拔出试验、纤维压出试验、微滴脱黏试验、纤维断裂试验等(见图3),试验均以单纤维为研究对象。纤维顶出试验、纤维拉出试验、微滴包埋试验等都是将力直接施加在纤维上,而纤维断裂试验是将力施加在树脂基体上。微滴脱黏法的制样过程相对简单,可以准确地测量出脱黏瞬间结合力的大小,适合测试任何纤维/基体间的界面结合强度。这些方法还没有具体可以参照的测试标准,其测试结果的精确度受制样方法以及仪器的精确度影响较大。

2.2 界面微观性能表征

上述宏观和微观测试方法不能反映材料真实的界面破坏情况。因此,可以采用纳米压痕分析、原子力学显微镜(AFM)分析、扫描电镜(SEM)分析、透射电镜(TEM)分析、拉曼光谱分析等方法表征复合材料真实的界面破坏情况。

纳米压痕分析方法是通过控制压入材料表面的载荷变化,实时测量压痕的深度,其测量的深度可以达到纳米级。通过测试可以得到力-位移曲线、硬度、弹性模量、应变硬化、断裂韧性以及蠕变性能等参数,目前被广泛用于聚合物以及纳米复合材料界面力学性能的研究。MOLAZEMHOSSEINI等使用纳米压痕和纳米刮印技术,绘制了碳纤维(CF)对聚醚醚酮(PEEK)基混杂复合材料纳米压痕载荷-位移曲线,研究了其整体力学性能。GAIN等利用纳米压痕技术综合评估了采用自动纤维铺放工艺参数制备的CF-PEEK复合材料界面的关键力学性能,包括纳米硬度、弹性模量和蠕变性能等,发现随着界面黏结力的增大,CF-PEEK复合材料界面的压痕深度减小。

原子力学显微镜一般用于表征复合材料的界面形貌和微观结构,利用 AFM 的峰值力定量纳米力学模式(PFQNM)并结合动态模量成像技术,可以在纳米尺度上确定界面各局部区域的形貌、弹性模量、变形、黏度、界面形 态、平均厚度等参数。QI等利用PFQNM成像技术确定了碳纤维增强环氧基复合材料的界面厚度,且其模量图定量测定的界面厚度与黏附图一致。ZHENG等提出了一种AFM技术来直接表征碳纤维/环氧复合材料的界面黏附情况,碳纤维/环氧复合材料单根纤维的黏接力测定与微黏接试验具有良好的相关性。

SEM分析是利用材料激发后形成的二次电子信号成像技术来观察试样表面形态。原位SEM力学测试是将微观力学测试与SEM结合,有助于在微观水平上获得复合材料的微观力学性能、界面强度和损伤机理等。TOTTEN等对单纤维试样进行原位SEM拉伸试验,得到了纤维/基体界面的抗拉强度。LIU等开发了一种利用原位SEM来测量不同表面状态下碳纤维/环氧复合材料的界面强度方法,并结合了X射线能量分析法,对试样进行元素分析,发现含氧基团与环氧树脂之间的相互作用是影响界面强度的关键因素。GHAFFARI等开发了一种基于 SEM 的原位纤维压出测试,评估了复合材料的界面强度,并用扫描电镜捕捉了纤维/基体界面强度行为。

TEM分析是采用透过试样的电子成像技术来观察试样表面形态的。结合TEM的原位力学可以观察到裂纹形成和扩展时,复合材料局部微观结构动态。EGOSHI等采用原位TEM观察了碳纤维从树脂基体分离,以及随后的纤维拔出过程中的微观结构动力学过程。ISHIKAWA等采用原位TEM观察了复合材料在拉伸试验中的微观断裂过程,揭示了纤维/树脂界面不同上浆剂处理与裂纹扩展和相关结构变化的关系。

将拉曼光谱分析法与微观力学测试相结合,可以分析复合材料界面的微观力学行为。由沥青基高模量碳纤维P100在拉伸和压缩情况下的拉曼光谱可知,在拉伸应变下,峰值位置向低频位移方向移动;在压缩应变下,峰值位置向高频位移方向移动。YA等利用拉曼光谱分析法研究了单壁碳纳米管在复合材料中的增强作用,获得了在施加应变水平下的纤维应变分布,以及施加基体应变下的复合材料层间剪切强度分布,并绘制了单个碳纤维附近基体中的残余应变曲线。

3、结论和展望

对聚合物基复合材料的力学性能测试方法及其参考标准,以及复合材料界面性能的表征方法进行了介绍。目前聚合物基力学性能测试方法已经比较完备,可以满足绝大多数科研和生产工作者的测试需求,但少数测试在夹具设计和适用性上面仍有一些问题。对于聚合物基复合材料界面力学性能表征,目前还没有特别完善的试验方法及测试标准。此外,如何借助更多、更新的表征技术和评估手段,准确获得复合材料界面的微观形貌、微观结构、化学成分、力学性能等参数,更好地解释界面对材料性能的影响机理,以指导和优化聚合物基复合材料的设计,将是未来研究的重点和发展趋势。

作者:潘星

单位:上海材料研究所有限公司 上海市工程材料应用与评价重点实验室

来源:《理化检验-物理分册》2023年第8期