您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-05 08:34

摘 要

以分体式实心新能源汽车制动盘盘体为对象,依据ProCAST仿真结果,设计了良好的浇注工艺参数,浇注系统内添加半球形缓冲区域以实现顺序凝固,优化抽真空、充型及保压三阶段压力参数,确定保压时间为260s、凝固时间为180s,采用机械搅拌法铸出表面良好的制动盘盘体。对盘体内部进行缺陷分析,发现盘体内存在局部粗晶,过滤网前沿颗粒堆积达到30%(体积分数),过滤后基体内SiC含量仅为18%。将机械搅拌铸造工艺改为超声电磁复合搅拌后,盘体内粗大枝晶解理破碎,SiC颗粒弥散均匀且颗粒含量为20%,符合要求。

颗粒增强铝基复合材料(PAMCs)具有轻质、高热导率、高耐磨性等特点,在航空航天、军事工程等领域获得广泛应用。国内铝基复合材料无人机于2018年试飞,完成了无人机领域的产品更新迭代[1];DWA公司将F-16战斗机腹鳍的材料替换成SiC/Al复合材料,延长了战斗机服役寿命[2]。相较于传统6082铝合金,通过微米级SiC颗粒增强并采用挤压铸造成形的PAMCs材料综合力学性能提升显著[3]。TiB2/7075复合材料中引入CNP/矩阵界面分别与TiB2、Al形成低失配多界面[4],增强TiB2与7075铝合金界面结合力,解决了铝基复合材料强度-塑性平衡问题。增材制造的2% SiCp/AlSi7Mg复合材料室温耐磨性优秀,纳米级SiC颗粒和自生的Al4C3阻隔了点蚀进一步扩展,使其具备一定的抗蚀性[5]。基于能源再利用的全球理念,新能源汽车的推广应用成为趋势。研究表明,通过基础结构件轻量化可以提升续航能力[6],2021年国内有企业首次采用粉末冶金工艺制备了120km/h轨道交通车辆铝基复合材料制动盘,并于2022年将此技术再次成功地应用到新能源汽车制动盘上[7]。

本研究采用真空吸铸成形制动盘盘体,通过Pro⁃CAST软件模拟分析,改善了铸造工艺设计,并确定了浇注工艺参数。针对探伤检测发现的基体内局部粗晶等问题,采用改进搅拌铸造法,经超声探伤、切片荧光渗透检测及金相检测等验证,确认改进铸造工艺的可行性,并获得品质合格的制动盘盘体。

1、 铸造工艺仿真

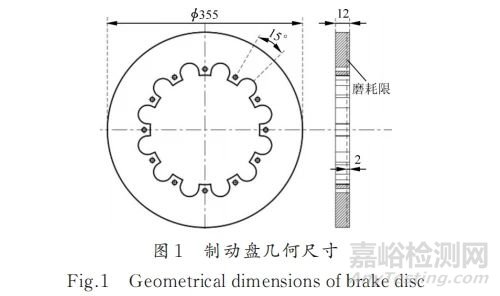

基于分体通风式新能源汽车制动盘的研发过程经验[8],经计算确认了设计开发的新能源汽车的分体式实心制动盘盘体,并通过复合材料裂纹扩展分析[9]确认合适的盘体厚度为12mm,磨耗限定为2mm(见图1),确保实际服役过程中盘体在连续急刹后的稳定性及安全性。基于SiCp/Al复合材料的化学成分,添加形成ProCAST材料组[10],最终经真空吸铸确认汽车制动盘的成形稳定性。

图1

1.1 模型建立

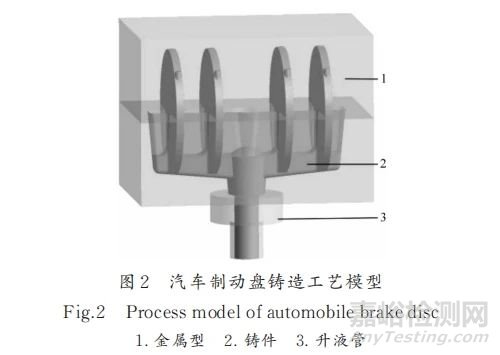

图2为三维制图软件中建立的盘体铸造工艺模型,在ProCAST软件中装配好后切取装配体的1/4轴对称结构划分网格,见图3,网格节点与单元数量分别为182856个和1045133个。

图2

图3

1.2 热物参数设置

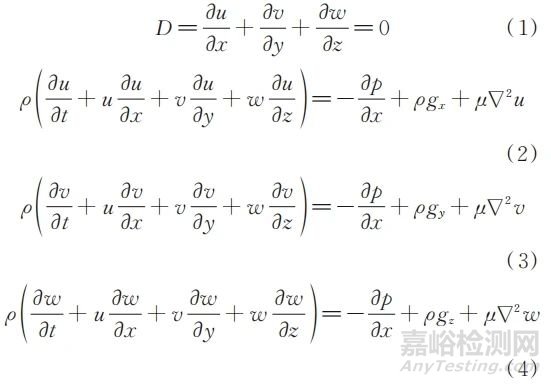

合金液流动遵循质量守恒定律、动量守恒定律及能量守恒定律。以热平衡方程来衡量充型过程中合金液与模具以及预制体间的热量交换,根据真空吸铸模型建立数学模型,将铝合金液视为不可压缩处理。因此在浇注时熔体需要同时依据质量守恒定律中对运动流体描述的连续性方程式,Al-7Si-0.3Mg(A356)合金熔液在充型过程中满足动量守恒定律的N-S方程式[11]:

式中,D为3个方向的速度矢量和;u、v、w分别为流体在x、y、z方向的速度分量;p为单位密度的压力;gx、gy、gz为x、y、z方向的重力加速度;t为时间;ρ为合金液密度;μ为动力黏度;∇2为拉普拉斯算子。

通过多次结构设计调整拟合分析确认3阶段压力参数:抽真空压力为0MPa、充型压力为0.050MPa、成形保压压力为0.060MPa。此外多组验证确认最终的浇注工艺参数:浇注温度为700~715℃,上模控制温度为290~320℃,下模控制温度为340~360℃,浇口预热温度为320~340℃。

1.3 分析结果

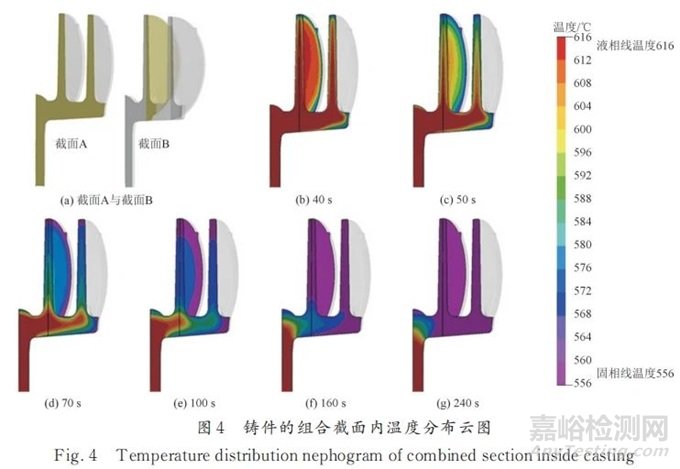

通过Visual-Environment后处理程序实现Pro⁃CAST铸造模拟。对浇注系统进行设计,浇口上方添加半圆球状的缓冲区域,更利于铸件实现顺序凝固。图4为铸件的组合截面内温度分布云图。可以看出,远离浇口比靠近浇口处的金属液先凝固,铸件内没有孤立的热节区域,热节转移至半球状区域下方避免铸件缺陷。

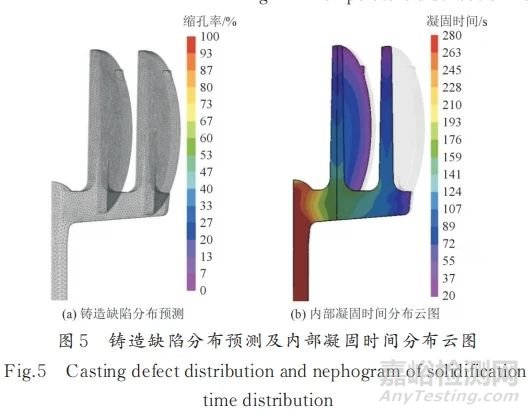

图5为制动盘缩松缩孔缺陷预测图及凝固时间分布云图。根据图4a中的垂直双截面中用等固相线法[12]确定铸件凝固时间约为180s,而保证铸件整体致密性而确定保压时间需要约为260s。

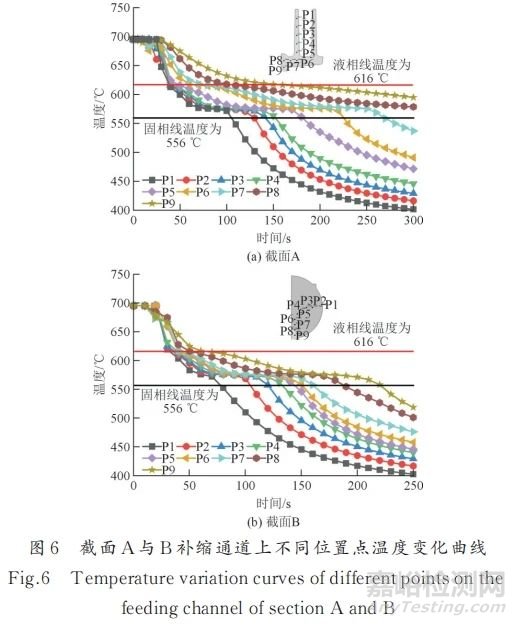

在图4a的截面A与截面B上分别截取局部位置点的两条补缩通道,见图6。可以发现,两条补缩通道上点的温度曲线皆呈台阶式分布,按照位置点的顺序凝固。

综上,采用近似真空环境的反重力吸铸成形工艺,铸件整体致密度良好,可实现顺序凝固并且补缩效果良好。

图4

图5

图6

2、 试验结果分析

2.1 存在问题

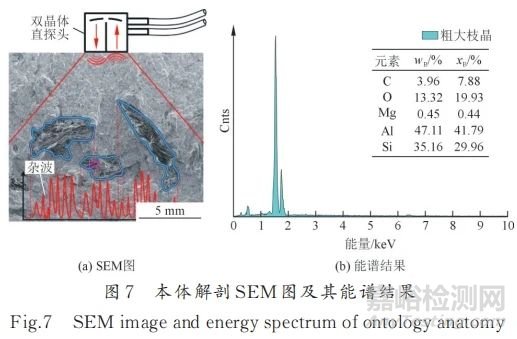

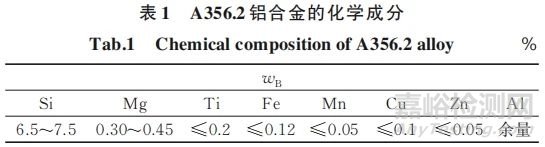

根据铸造仿真结果,反重力吸铸完成制动盘盘体制备后,对盘体面采用超声扫描进行探伤,扫描过程中未发现裂纹、缩松等缺陷,但局部成像显示密集型草状杂波,因此对该部位标记并进行本体解剖取样分析。图7为解剖后的SEM断口形貌及其能谱分析。从图7a可以看出,断口截面存在颜色较深的片状异常组织,放大后为羽毛状粗大孪晶组织。表1为A356.2铝合金化学成分。对比图7b和表1,并考虑到实际生产过程中的偏差及试验误差,确定其组织成分与SiCp/A356复合材料成分相当;搅拌铸造法制备SiCp/Al复合材料时,由于其制备温度较高,致使复合材料中晶粒粗大[13]。在不发生界面反应前提下,尽量提升复合材料熔体温度以保证其整体流动性,因此在较高的成形温度下,毛坯内部局部易出现粗大枝晶。

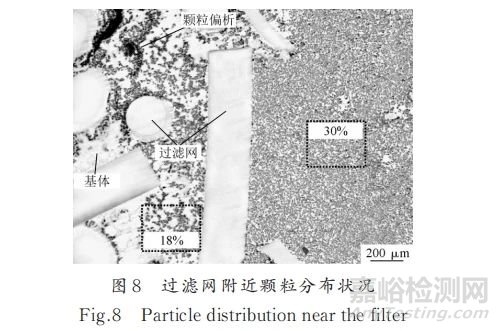

液相制备铝基复合材料方法中常用物理过滤法除渣。长时间吸铸过程中SiC颗粒会逐步沉积至炉底,致使炉底余料中颗粒含量提升,即生产的铝基复合材料制动盘盘体内SiC颗粒含量相对降低;搅拌铸造法中SiC颗粒不能有效地随着铝合金基体熔液穿过滤网进入另一侧。对过滤系统取样分析,发现过滤网前沿颗粒堆积,采用蔡司Stemi 508光学显微镜提取SiCp物相[8],颗粒体积分数达30%,余下颗粒随熔体进入金属型腔,致使汽车制动盘盘体内部SiC颗粒含量降至18%,低于材料技术规范(颗粒体积分数为19%~21%),见图8。

图7

表1

图8

2.2 工艺改进

引入超声振动辅助搅拌后能够有效地防止形成粗大枝晶[14];张桢林等[15]采用电磁搅拌吸铸的方法制备了铝基复合材料轨道交通制动盘,发现盘体内金相组织更为均匀。相较于超声振动或电磁搅拌制备工艺方法,焦雷等[16]在超声和磁场耦合作用下合成的TiB2/7055Al复合材料试样内晶粒得到了更进一步细化。

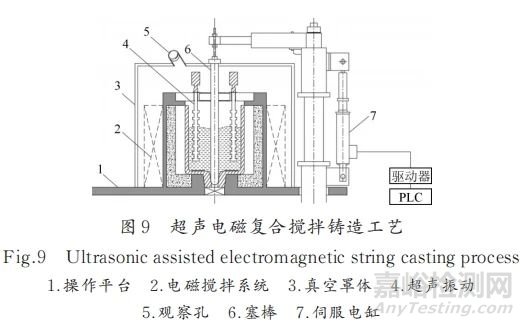

为解决粗大枝晶和颗粒堆积问题,将机械搅拌工艺改为超声振动和电磁搅拌的复合搅拌工艺来制备铝基复合材料,见图9。将预处理过的干燥SiC颗粒加入640℃铝熔体中,在混合初期打开超声振动装置(第1振动频率为10kHz,第1振动功率为1kW),打开电磁搅拌调节转速至150~300r/min,并关闭加热系统维持30min。降温过程中调节超声振动装置(第2振动频率为20kHz,第2振动功率为2kW),电磁搅拌控制转速为300~500r/min,维持1h的半固态超声搅拌实现复合制备。

超声振动产生的声流运动主要沿变幅杆轴向,超声前沿瞬时冲击使粗大树枝晶破碎为细小的等轴晶、非枝晶结构的晶粒,而低频旋转磁场产生的熔体搅拌主要沿着变幅杆切向方向,带动合金熔体内增强颗粒的涡旋运动,电磁与超声相互促进,使整个熔体发生强烈搅拌,解聚已形成的团聚,抑制晶界处颗粒偏聚,促进颗粒弥散分布。同时在超声毛细管效应诱导下[17],SiCp/Al熔体的流动性得到提升。过滤系统前沿,在电磁超声共同作用下,解聚分散的单个SiC颗粒随着超声振动下的高能熔体快速穿过层层滤网,振动辐射余能促使微米级SiC颗粒快速摆脱过滤孔隙内壁吸附能,随着熔体最终进入金属型腔。在相同的浇注参数下,成功制备出汽车制动盘盘体毛坯。

图9

2.3 试验验证

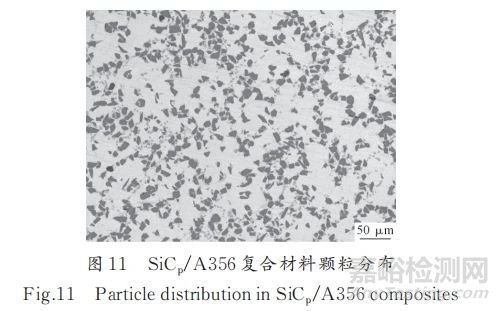

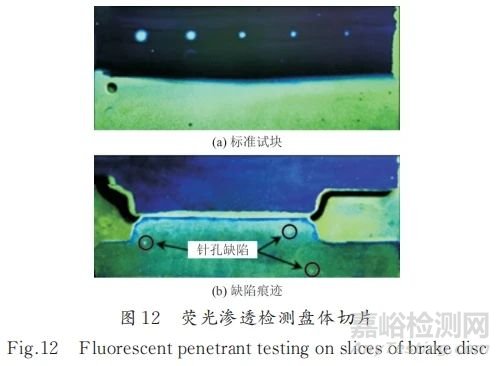

图10为分体式实心汽车制动盘实体,未观察到密集型草状杂波,同时盘体内取样并通过光学显微镜观察,根据按GB/T 32496-201确认盘体内SiC颗粒体积分数为20%。对比机械搅拌制备下因过滤网前沿颗粒堆积造成铸件内部SiC颗粒体积分数仅有18%,超声电磁复合搅拌工艺确保了基体颗粒体积分数符合要求,同时颗粒均匀分散,见图11。对盘体进行切片处理,对截面缺陷进行分析,见图12。发现切片截面上存在φ(0.3~0.8)mm的针孔,无明显的热节缩松缺陷,符合技术条件要求,且后期缩比制动试验中也未出现因此产生的裂纹,进一步验证了盘体铸造工艺的可靠性。综上,采用超声电磁复合搅拌工艺得到了合格汽车制动盘。

图10

图11

图12

结 论

(1)ProCAST优化真空吸铸三阶段压力参数0、0.05、0.06MPa,固化保压时间为260s,凝固时间为180s,成功吸铸出表面质量良好的制动盘。

(2)ProCAST软件能够对汽车制动盘盘体的真空吸铸工艺设计提供指导,通过浇口上方添加半球形缓冲区域,拟合发现盘体内部无孤立热节,通过打开补缩通道实现顺序凝固,经过试验分析确认内部品质良好,无明显的缩松、缩孔。

(3)以超声辅助电磁搅拌的复合方法代替机械搅拌法,破碎枝晶并细化晶粒。对比两种方法下盘体内SiC颗粒体积分数,在同样浇注参数下,SiC颗粒在滤网前沿堆积造成产品内部体积分数降至18%,经过超声毛细管效应SiC颗粒更容易穿过滤网,保证了基体中颗粒体积分数达到20%,SiC颗粒随着超声、电磁搅拌进一步均匀分布于基体A356合金之中。

参考文献

[1]陈雷,赵曼,王祝堂.铝基复合材料在中国民用航空器上应用及生产概况[J].轻合金加工技术,2020,48(2):1-7.

[2]李书志,王铁军,王玲.SiC颗粒增强铝基复合材料的研究进展[J].粉末冶金工业,2017,27(1):64-70.

[3]JIANG W M,ZHU J W,LI G Y,et al.Enhanced mechanical properties of 6082 aluminum alloy via SiC addition combined with squeeze casting[J].Journal of Materials Science&Technology,2021,88:119-131.

[4]MAY,CHEN H,ZHANG M X,et al.Break through the strength-ductility trade-off dilemma in aluminum matrix composites via precipitation-assistedinter face tailoring[J].Acta Materialia,2023,242:118470.

[5]WANG M,ZHANG Y J,SONG B,et al.Wear performance and corrosion behavior of nano-SiCp-reinforced AlSi7Mg composite prepared by selective laser melting[J].Acta Metallurgica Sinica,2021,34:1213-1222.

[6]张琦,郑松林,金晓春,等.汽车后转向节轻量化设计及试验验证[J].现代制造工程,2014(1):42-47.

[7]ZHU W B,ZHANG Z G,CHEN H N,et al. Review and outlook of aluminum matrix composites[J].Materials Science Forum,2020,984:119-124.

[8]胡宝军,陈世龙,印宇,等.SiCp/A356铝基复合材料汽车制动盘铸造模拟及分析[J].特种铸造及有色合金,2022,42(11):1375-1379.

[9]杨智勇,臧家俊,李翔,等.城轨列车制动盘SiCp/A356复合材料热疲劳裂纹扩展机理[J].材料工程,2022,50(7):165-175.

[10]范磊,任清海,石子杰,等.ZTAp-Fe复合材料复合铸造模拟及试验研究[J].稀有金属,2022,46(8):1041-1047.

[11]喻亮.铝基复合材料制动盘[M].北京:冶金工业出版社,2019.

[12]邱桂永,韩建民,杨智勇,等.凝固模拟参数设置合理性的检验方法研究及应用[J].铸造,2007,56(9):952-955.

[13]董翠鸽,王日初,彭超群,等.SiCp/Al复合材料研究进展[J].中国有色金属学报,2021,31(11):3161-3180.

[14]赵龙志,焦宇,王秋林,等.超声辅助铸造法制备原位合成Al-Cr/Al复合材料研究[J].功能材料,2014,45(8):8042-8047.

[15]张桢林,徐骏,向俊,等.电磁搅拌吸铸技术及其在铝陶制动盘铸

造中的应用[J].特种铸造及有色合金,2022,42(2):171-174.

[16]WANG K,ZHANG L H,LI Z H,et al.Microstructures of in-situ TiB2/7055Al composites by the ultrasonic and magnetic coupled field[J].Rare Metal Materials and Engineering,2014,43(1):6-10.

[17]王坤,张立华,黎正华,等.超声外场对SiCp/7085复合材料颗粒微观团聚与界面结合的作用机理[J].工程科学学报,2017,39(2):238-243.

来源:《特种铸造及有色合金》 2024年第3期

倪建,杨智勇,翟庆华,等.汽车制动盘用铝基复合材料制备工艺及缺陷分析[J].特种铸造及有色合金,2024,44(3):339-343.

NIJ,YANGZY,ZHAIQH,etal.FabricationprocessanddefectanalysisofAlmatrixcompositesforautomobilebrakediscs[J].SpecialCast⁃ing&NonferrousAlloys,2024,44(3):339-343.

来源:Internet