您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-11 12:05

当前,由于世界人口的增加、发展中国家的经济发展、人均消费的提高、生活方式的改变以及偏远地区的能源供应需要,人们对能源的多样化需求正在迅速增加。然而,化石燃料供给能源会产生大量的二氧化碳排放,造成海平面上升、全球气候变暖等严重环境问题。节能减排在全球范围内势在必行。一些零排放的现代能源,如核能和可再生能源已在20世纪得到确立。越来越多的国家推行传统化石能源、核能和可再生能源综合开发的能源结构模式。在我国,2010年非化石能源消费比重为3.08%,这一数值到2015年为11.36%,2020年提高到15%以上。但是,因为风能和太阳能等可再生能源的动态性和间歇性,电力系统的调峰能力难以适应大规模可再生能源并网消纳的要求,导致弃风弃光情况较为突显。仅2019年,中国弃风电量就高达168.6亿千瓦时。另外,风能和太阳能受地域限制明显,一旦需要长距离大规模输配电,系统利用效率则进一步降低。在稳定可再生能源输出(energy supply shift process)、电网调峰(peak shaving management)、电网质量(power quality)以及应急备用电源(emergency back-up power)等过程引入储能系统(energy storage system,ESS)可有效提高电网效率,成为可靠供电、减少碳排放的关键机制。

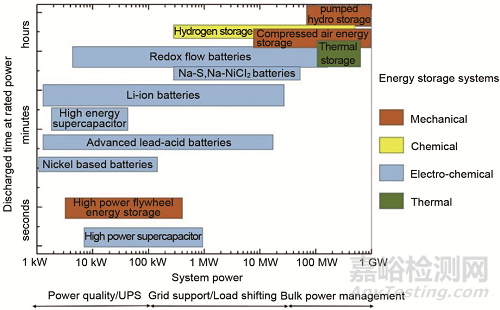

图1显示了各种大规模储能系统适应的不同应用场景。抽水蓄能和压缩空气蓄能等机械储能系统在全球各国ESS的装机容量中占比96%以上,虽然这些储能系统储量大、可靠性高,可具有20年以上的长寿命,但其大规模部署极大地受限于严苛的运行地理要求,影响生态环境,且响应时间长。电化学储能技术(electrochemical energy storage technology,EEST)主要集中在秒级到小时级的响应区间,应用范围覆盖小型、中型到大中型的储能用户,选择性非常灵活。目前最受关注的电化学储能技术包括锂离子电池(lithium-ion battery,LIB)、钠硫电池(sodium sulfur battery,NAS battery)、钠-金属氯化物电池(sodium-metal chloride battery)、液流电池(redox flow battery)和铅酸电池(advanced lead-acid battery)等5类,它们在全球范围内都有MW级的装机规模。

图1 各种大规模储能系统适应的应用场景

EEST的技术成熟度决定了储能应用领域选择它们的优先程度。技术成熟较高的钠基电池有两种类型,即高温钠硫和钠-金属氯化物体系,这两种体系都使用液态金属钠电极。金属钠作为仅次于锂的轻金属元素,丰度高达2.3%~2.8%,比锂高出4~5个数量级,吨价约为2100美元(锂为25000美元/吨),且具有极低的电化学还原电位(相对于标准氢电极-2.71 V)。硫的吨价比钠更低(约70美元/吨),并且在完全放电时可提供极高的理论容量(1672 mA·h/g)。钠硫电池中超过总质量99%的电池材料可以回收再利用。此外,因为钠硫电池采用全密封结构,电池工作和待机过程中零排放,对环境友好。只有金属钠需要作为有害物质处理。钠硫电池通过保温箱高温运行,具有很强的环境适应性,适应的环境温度范围通常为-40~60 ℃。近年来,锂离子电池被市场充分激活,技术成熟度迅速提高,因而发展势头强劲,占据了中国和美国储能市场绝大部分份额,但是掌握钠硫电池成熟技术的日本仍将钠硫电池作为电化学储能技术的第一选择。由于应用电化学储能的项目规模和市场化程度不同,电化学储能的性能指标和成本的报道差异较大。表1总结比较了近年来公开报道的钠硫电池与锂离子电池应用于储能的主要技术指标。据2016年的文献报道,钠硫电池实际能量密度已达248 W·h/kg和392 W·h/L以上,预期寿命为15年,与锂离子电池的性能指标相当。由于钠硫电池的生产制造在全球范围内尚未产生规模效应,其成本下降空间很大。因此,在锂离子电池的原材料资源和安全性担忧依然突出的当下,钠硫电池以其资源优势、可长时放电、宽的环境适应温度范围以及较高的能量和体积密度在储能领域具有显著的商业化和可持续发展潜力。

表1 钠硫电池与锂离子电池应用于储能的主要技术参数

注:①数据更新对应的年份。

本文将首先介绍高温钠硫电池的结构、工作原理以及工程化发展现状,然后针对高温钠硫电池工程化应用中存在的安全隐患问题,从电芯层面到模组层面分析和总结提高高温钠硫电池安全性能的各种技术策略,并综述基于这些策略的研发进展,最后对钠硫电池未来的技术发展方向做出展望。

1 钠硫电池的结构、工作原理以及工程化发展现状

钠硫电池是一种钠和硫作为电池负极和正极活性材料、钠离子导电的固体电解质β"-Al2O3同时作为电解质和隔膜的高温二次电池。它的电池形式如下

(-)Na(l)|β"-Al2O3|S/Na2Sx(l)|C(+)

基本的电池反应为

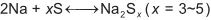

图2为钠硫电池的结构和工作原理示意图。钠硫电池一般设计为中心钠负极的管式结构,即装载钠储罐在固体电解质管内形成负极。电池由钠负极、钠极安全管、陶瓷固体电解质(一般为β"-Al2O3)及其封接件、硫(或多硫化钠)正极、硫极导电网络(一般为碳毡)、集流体和外壳等部分组成。通常固体电解质为一端开口一端封闭的管,其开口端通过玻璃封接与绝缘陶瓷进行密封(β"-Al2O3陶瓷管口部和α-Al2O3绝缘环之间通过熔融硼硅酸盐玻璃密封,sealent 1),正负极终端与绝缘陶瓷之间通过热压铝环进行密封(sealent 2)。中心正极设计的钠硫电池在其发展前期也有研究,但是由于这种设计的能量密度较低而少有进展。

图2 钠硫电池的结构和工作原理示意图

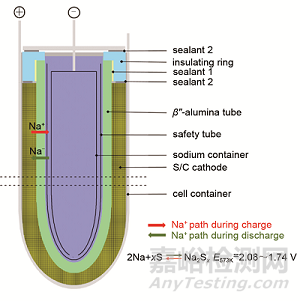

钠硫电池的工作温度控制在300~350 ℃,此时钠与硫均呈液态,β"-Al2O3具有高的离子电导率(约0.2 S/cm),电池具有快速的充放电反应动力学。理解钠硫电池的工作温度是重要的。图3显示了Na2Sx的相图,图中上部蓝色曲线为电池300 ℃下的理论放电曲线,虚线对应了不同放电深度反应产物的熔点。Na2S4作为正极主要放电产物,其熔点为290 ℃,因此工作温度降低不仅影响固体电解质β"-Al2O3的钠离子导电性,还会造成放电深度降低。温度高于400 ℃时,正极熔体气化导致电池内压上升,影响电池安全运行。

图3 Na2Sx相图与钠硫电池的理论放电曲线

钠硫电池放电时,负极金属钠失去电子变为Na+离子,Na+离子通过β"-Al2O3固体电解质迁移至正极与硫离子反应生成多硫化钠,同时电子经外电路到达正极使硫变为硫离子。反之,充电过程中,Na+通过固体电解质返回负极与电子结合生成金属钠。电池的开路电压与正极材料(Na2Sx)的成分有关,通常为1.74~2.08 V。随着Na+离子的持续输入,正极活性物质经历了从Na2S5(2.076 V)、Na2S4(1.97 V)到Na2S3(1.74~1.81 V)的变化过程。熔点高达425 ℃且电子绝缘的Na2S2生成终止放电过程。以Na2S3为最终放电产物的电池正极理论比容量约为558 mA·h/g,可以计算得到钠硫电池在350 ℃工作温度下的理论能量密度高达760 W·h/kg,其开路电压约为2 V。

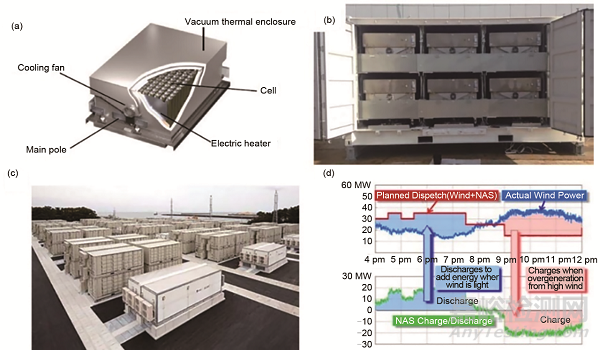

钠硫电池在19世纪60年代由福特公司首先开发,随后美国NASA实验室对其进行了系统研究。1966年,福特公司公开了高温钠硫电池的技术细节,其后包括GE公司在内的众多机构很快加入研究。19世纪80到90年代,在NASA的支持下,钠硫电池开始在航空航天领域开展应用研究。NGK和东京电力公司(Tokyo Electric Power Co.)1983年开始合作开发用于静态能量存储的钠硫电池储能系统,2002年投入商业运行,目前在全球运行了超过200个钠硫电池储能电站项目,总装机容量在4 GW·h以上。图4(a)~(c)显示了NGK公司钠硫电池模组结构、200 kW电池单元以及50 MW/300 MW·h电池系统。图4(d)显示了34 MW/244.8 MW·h钠硫电池系统为51 MW风电场提供能量转移和波动缓解的运行示例。钠硫电池系统能提供4~8 h的不间断充放电,对于稳定风电输出优势明显。

图4 (a) NGK生产的钠硫电池模组结构和 (b) 200 kW电池单元;(c) 50 MW/300 MW·h钠硫电池系统;(d) 34 MW/244.8 MW·h钠硫电池系统为风电场提供能量转移和波动缓解的运行示例

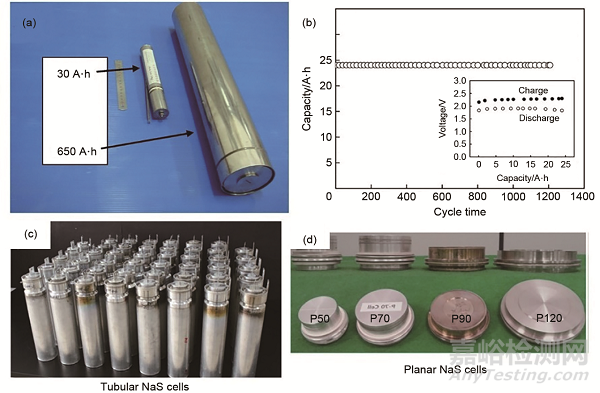

与此同时,近些年钠硫电池技术也在其他国家得到应用研究和推广,包括美国、中国、韩国、瑞士等。在我国,2006年,由中国科学院上海硅酸盐研究所(SICCAS)与上海电力公司合作开展用于大规模储能应用的钠硫电池研究。图5(a)显示了SICCAS开发的30 A·h和650 A·h钠硫单体电池。如图5(b)所示,该单体电池具有良好的循环稳定性,寿命超过1200次。此后,一座年产能2 MW/16 MW·h的650 A·h单电池中试生产线建成,在2010年上海世博会上,一个100 MW/800 MW·h的储能系统被演示。SICCAS对钠硫电池的密封材料、耐腐蚀外壳和模组保温箱体等关键材料和技术开展了大量的基础研究和工程化技术开发。中国科学院固体物理研究所近年也在β-Al2O3陶瓷技术方面取得突破,钠硫电池组研制进入中试阶段。除此之外,韩国浦项产业科学研究院(Research Institute of Industrial Science and Technology,RIST)针对平板和管式钠硫电池进行了较为系统的工程化开发。图5(c)和5(d)显示了RIST开发的平板和管式钠硫电池单体。RIST从2005年开始布局钠硫电池材料与器件的研发,目前所持有的相关有效专利有53项以上。

图5 (a,b) SICCAS开发的30 A·h和650 A·h钠硫单体电池及其循环性能;(c,d) RIST开发的管式和平板式钠硫单体电池

2 钠硫电池的安全隐患及其解决思路

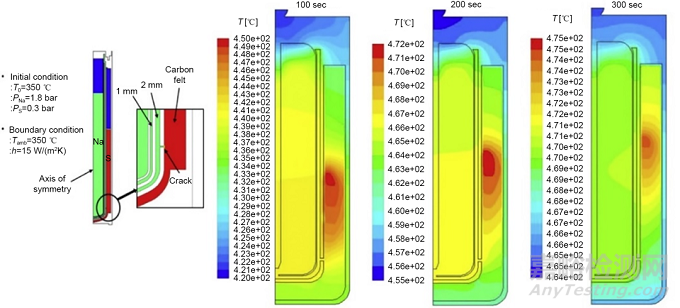

2011年9月21日,东京电力公司为三菱材料株式会社(Mitsubishi Materials Corporation)筑波厂安装的钠硫电池(NGK生产)系统发生火灾。虽然着火后8 h火势得到了控制,但这引发了人们对钠硫电池安全性的担忧。提高钠硫电池的安全性成为其发展的首要问题之一。钠硫电池的安全问题从根本上需要透过两个层面来看,即涉及材料的电芯层面和涉及电路和热管理的模组层面。在电芯层面,一方面由于350 ℃高温下,钠和硫发生反应的热焓为-420 kJ/mol,因此一旦固体电解质(solid state electrolyte,SSE)破损或开裂,熔融钠和熔融硫直接接触,电芯的温度迅速上升,容易发生热失控的严重后果。Min等针对熔融钠硫电池的安全性开发了一个数值预测模型,如图6所示,当电池在充电态时,如果固体电解质出现一个裂缝,电池内部温度将最高上升至475 ℃。随着放电深度增加,温升会明显下降。除此之外,电芯尺寸和安全管的特性对温升也有一定程度的影响。

图6 钠硫电池运行过程中固体电解质裂缝导致温升的数值模拟图

另一方面,金属钠是非常活泼的金属,遇水产生氢气和火花,甚至发生爆炸;多硫化钠遇水发生水解,生成硫化氢和单质硫,而单质硫也是可燃的,因此一旦高温下电芯暴露在含水环境中,也容易发生燃烧等危险。从图2可以发现,任何一个密封部件的损坏都会导致正负极材料的蒸汽直接接触而发生反应。金属钠具有强还原性,熔融硫和多硫化钠对金属具有强腐蚀性,因此包括密封材料和作为正极集流体的外壳在内的电芯部件的化学稳定性也会影响电池的整体密封。

在模组层面,除了电路上的断路保护外,还需要考虑的是,电池放电模式下的化学反应为放热反应,此时模组内部将出现22~35 ℃的升温,而充电过程中温度会下降到待机水平。长时间的升降温循环不仅考验电池密封材料的热机械性能,还对模组的热管理提出了快速响应的要求,否则可能造成温度无法及时复原。温度累计效应可能导致系统出现超温危险。

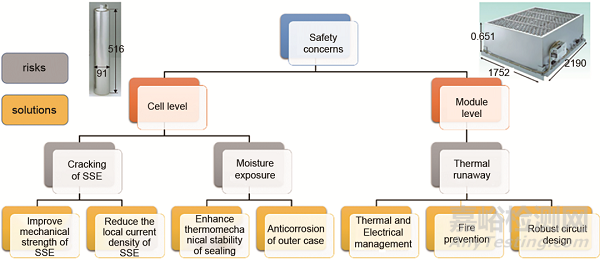

图7针对以上两个层面所面临的安全挑战提出了系统的解决策略。除了传统的通过添加钠芯安全管以限制活性钠的流动以外,在电芯层面,首先需要保证固体电解质具有足够的力学性能,如抗折强度和断裂韧性,以及固体电解质的抗冲击能力。其次,减小固体电解质在充放电循环过程中可能出现的表面局部电流密度集中,以减缓固体电解质的电化学退化速度。再次,需要提高密封部件和电芯外壳的耐热冲击性能(抗热震性能)和耐腐蚀性能,以保证电芯部件在整个工作温度范围内的长期稳定。在模组层面,首先对模组进行热管理是必要的,其次需要对电池运行深度进行系统管理,避免电池过充过放。再次,一旦模组中个别电池出现火情,需要保证模组能快速反应阻止火势蔓延。另外,有效的安全电路设计也能在一定程度上提升电池的安全性能。

图7 钠硫电池的安全隐患及其解决思路

3 电芯层面提升钠硫电池安全性的研究进展

为了适应大规模储能应用以及提高电池质量和体积能量密度,钠硫电池单体通常采用大容量设计,比如NGK的740 A·h单体和SICCAS的650 A·h单体。这样保持电芯层面的电池安全就显得尤为重要,仅仅提供钠芯安全管还无法满足提升安全性能的要求,电芯层面提高电池安全特性还需要从固体电解质的本征特性、界面特性以及电池部件的热机械特性和耐腐蚀特性等多层次的材料设计和优化的角度进行。

3.1 提高固体电解质的机械强度

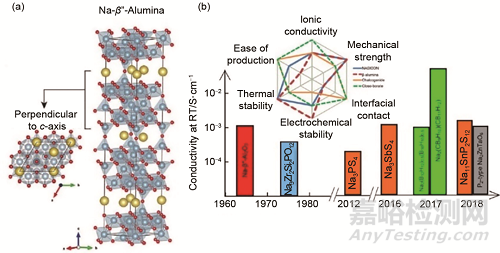

钠硫电池用固体电解质的要求包括电导率、稳定性和机械强度等几个方面,具体而言,包括具有高的钠离子电导率和极低的电子电导率、350 ℃下对金属钠、硫和多硫化钠化学性质稳定以及具有高的气密性和机械强度。β"-Al2O3陶瓷材料基本满足以上要求,成为首选的钠硫电池用固体电解质材料。如图8(a)所示,β"-Al2O3化学式为Na2O·5Al2O3 (NaAl5O8),空间群为R-3m,其分子结构由紧密排列的氧离子和铝离子组成的尖晶石基块和钠-氧离子松散排列的中间层组成。钠离子与基块的Al—O—Al键结合在一起,可以在电场作用下在中间层内自由移动。β"-Al2O3具有较差的热力学稳定性,因此通常通过掺杂Mg2+和Li+形成Na1.67Al10.33Mg0.67O17和Na1.67Al10.67Li0.33O17的稳定β"-Al2O3结构。β"-Al2O3的钠离子电导率300 ℃下高达0.2~0.4 S/cm,室温下约2×10-3 S/cm。从β"-Al2O3开始,钠离子固体电解质的开发经过了漫长的过程。图8(b)显示了钠离子固体电解质的开发历程和各种固体电解质的特性网图。20世纪70年代后,钠离子固体电解质还发现了NASICON、硫化物、硼氢化物、P2型氧化物等多个体系,其中NASICON体系[典型化学式:Na1+xZr2SixP3-xO12(0≤x≤3),通式为AMP3O12]的力学性能、热稳定性和离子电导率与β″-Al2O3相当,它的烧结温度更低(1200 ℃,β"-Al2O3约为1600 ℃),合成难度和能耗更低,在钠硫电池中具有潜在的应用前景。然而,Na3Zr2Si2PO12已被证实在200 ℃以上的高温下与金属钠发生化学反应,生成高电阻界面层。硫化物和硼氢化物虽然有高的离子电导率,但其机械强度、电化学稳定性和热稳定性都达不到高温钠硫电池应用的要求。经过几十年的发展,β"-Al2O3仍是钠硫电池固体电解质的最佳选择。

图8 (a) β"-Al2O3的晶体结构;(b) 钠离子固体电解质的发展历程与相关特性网图

钠硫电池的安全性能与β"-Al2O3固体电解质的机械强度密切相关。孔隙率和晶粒尺寸等微观结构对其力学性能影响较大,而不同的制备和烧结工艺所获得的微观结构是不同的。固相反应法、共沉淀法、柠檬酸溶胶-凝胶法、燃烧法、醇盐水解法、分子束外延以及激光化学气相沉积等方法都被用来合成陶瓷前驱体,前驱体经过烧结得到陶瓷。烧结工艺对于陶瓷晶粒发育和致密度也产生很大影响。常规地,通过减少陶瓷的晶界可使陶瓷获得更高的机械强度。研究还发现掺杂氧化锆(ZrO2)能在很大程度上增加β"-Al2O3的机械强度。当ZrO2掺杂量低于15%(体积分数)时,300 ℃下β"-Al2O3的电导率仍大于0.1 S/cm,具有应用价值。

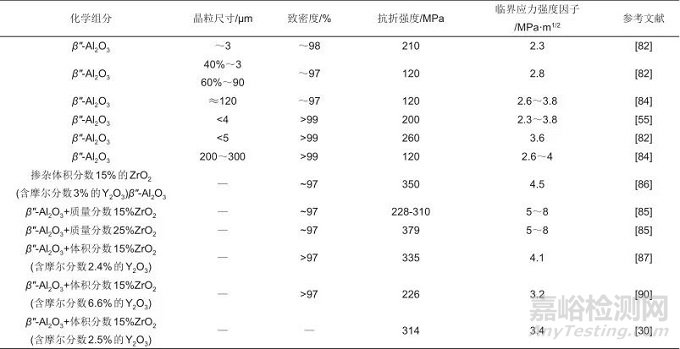

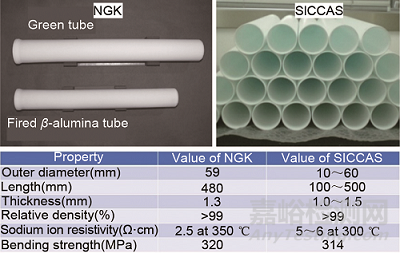

表2总结了不同微观结构和氧化锆掺杂量的β"-Al2O3陶瓷的抗折强度和临界应力强度因子。平均晶粒尺寸小于5 μm的致密陶瓷的抗折强度大于200 MPa,而晶粒尺寸大于200 μm时,陶瓷抗折强度低至120 MPa。氧化钇(Y2O3)稳定的ZrO2掺杂能将陶瓷的抗折强度提高到300 MPa,甚至350 MPa以上。但是需要严格控制Y2O3的比例,比如6.6%(摩尔分数)的Y2O3掺杂反而会降低陶瓷强度。SICCAS采用体积分数15%ZrO2(含摩尔分数2.5%的Y2O3)掺杂后,β"-Al2O3的抗折强度达到314 MPa,这种增韧的β"-Al2O3陶瓷实现了批量生产。图9显示的是NGK和SICCAS的β"-Al2O3陶瓷管以及它们的性能比较。这些陶瓷产品的参数均可以满足钠硫电池的高安全性要求。然而,需要指出的是,离散的孔隙、局部的小孔隙群、微观和宏观裂纹以及由于粉末中的局部不均匀性而产生的杂质都可能是裂纹产生和扩展的根源,从而导致陶瓷的失效压强远低于其抗折强度指标,因此陶瓷管生产时的裂纹和微孔检测是非常必要的。

表2 不同微结构和氧化锆掺杂的β″-Al2O3陶瓷的抗折强度和临界应力强度因子

图9 NGK和SICCAS的β"-Al2O3陶瓷管以及它们的性能参数

3.2 减小固体电解质表面局部电流密度

早期研究表明β"-Al2O3固体电解质对硫和多硫化钠是稳定的,但是即使不超过β"-Al2O3的极限分解电压(375 ℃下56 V,100 ℃下125 V),在钠硫电池充放电过程中,β"-Al2O3仍会发生电化学退化,究其原因,一方面钠在固体电解质表面缺陷或不润湿处产生额外的泊肃叶压,加速陶瓷退化;另一方面陶瓷电解质极低的电子电导仍会使金属钠在充电过程中沉积在陶瓷内部。上述两个因素中前者更主要。

钠在Al2O3表面不润湿引起局部电流密度增大的理论研究是Virkar等在1975年证明Richman-Tennenhouse(R-T)模型时提出的。他们认为β"-Al2O3表面的不润湿区域处会诱发高的局部电流密度,从而引起陶瓷退化。之后通过模拟计算得到电流强度随不润湿区域尺寸的公式

式中,i为电流密度;2C为不润湿区域的直径;r为裂纹尖端的半径。局部电流密度随着不润湿区域的扩大而增加。Feldman等认为钠枝晶更容易在高局部电流密度处生长。因此,从优化Na/β"-Al2O3界面的角度出发,研究和提高钠在β"-Al2O3表面的润湿性具有重要意义。对于未经处理的β"-Al2O3,早期Viswanathan等和近期Hu等得到类似的结果,即在300 ℃的温度下,钠在β"-Al2O3表面不完全润湿。多年来,人们试图探索Na/β"-Al2O3界面润湿性差的原因以及提高钠在β"-Al2O3表面润湿性的方法。Viswanathan等证明了痕量水的存在对润湿的不良作用。此外,陶瓷前驱体中可能引入的钙杂质也会导致电池负极界面电阻明显增加。

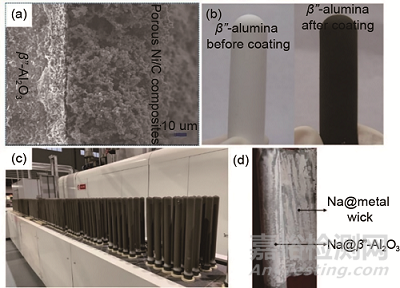

近年来,研究者们通过钠合金化和陶瓷表面涂覆等措施来改善钠在固体电解质表面不完全润湿的问题。Lu等通过将Na与K、Cs、Rb等金属合金化降低钠负极的表面能,实现了熔融钠合金100 ℃的较低温度下在β-Al2O3表面的良好润湿。表3总结了文献报道的熔融钠在涂覆处理后β"-Al2O3表面的润湿性。用熔融钠滴在β"-Al2O3上的接触角来表征其在惰性气氛中的润湿性。采用金属(如Pb、Bi、Ni)、过渡金属氧化物、碳等材料在β"-Al2O3表面涂覆可以减小接触角。虽然这些处理方法都是有效的,但放大生产仍有难度,往往存在材料具有生物毒性或价格高昂或制备过程能耗高、不环保、生成氧化钠钝化层等问题。最近,SICCAS开发出一种高表面能且孔结构可控的多孔镍/碳复合薄膜修饰在β"-Al2O3陶瓷管,作为负极钠与陶瓷管之间的导电润湿中间层。如图10(a)和(b)所示,这种薄膜通过低成本的涂覆后热处理方法即可得到,孔隙厚度均匀可控。通过喷涂的表面工程技术可以大大降低前驱体用量,实现薄膜涂层的放大生产[图10(c)]。图10(d)显示修饰该润湿中间层的电池经过一次循环后拆解发现,钠熔体可以通过该中间层均匀紧密地包覆在毛细层和陶瓷管之间。

表3 熔融钠在各种涂层修饰后的β"-Al2O3表面的润湿性

图10 (a,b) 多孔镍/碳复合薄膜修饰的β"-Al2O3陶瓷;(c) 多孔镍/碳复合薄膜修饰层的量化制备系统;(d) 钠在镍/碳复合薄膜修饰后的β"-Al2O3陶瓷管上良好润湿

3.3 增强封接材料的热机械稳定性

出于安全和性能方面的考虑,钠硫电池所有部件的密封必须具有高度完整性和气密性。密封部件和集流体直接接触强还原性钠或强腐蚀性硫基电极材料,使它们的热匹配性和机械化学稳定性成为影响电池安全和性能的重要因素。

3.3.1 玻璃封接

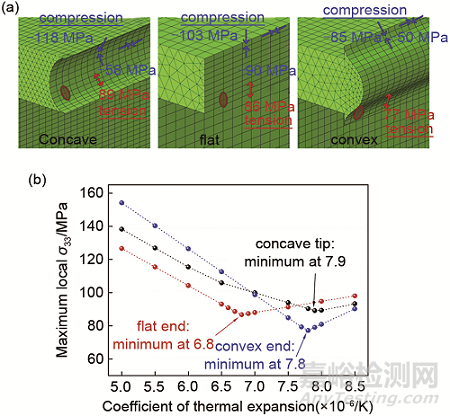

图2所示的密封部件中,α-Al2O3陶瓷和β"-Al2O3陶瓷之间的密封材料1通常采用玻璃材料,并且硼硅酸盐玻璃由于其高机械强度和化学耐久性而被优选。然而,硼硅酸盐玻璃具有脆性高、密封温度高、易析出方石英、与密封件热膨胀匹配差等固有缺点,因此开发钠硫电池用的稳定性更好的玻璃类密封件仍具有挑战性。Jung等针对玻璃密封材料的热膨胀系数(thermal expansion coefficient,TEC)及其尖端形状对封接处拉伸应力的影响进行了研究。如图11所示,通过有限元模拟分析技术,结合相关材料特性、模拟条件和局部坐标系统,计算得到了具有凸、平和凹的三种尖端形状的玻璃密封件在热震过程中承受的局部应力与玻璃TEC之间的关系。结果显示,凸面玻璃尖端承受的最大拉伸应力比同样条件下平面和凹面尖端小。在α-和β"-Al2O3的封接过程中,玻璃接头在冷却过程中承受应力较大,可达到75~90 MPa。

图11 (a) 凸、平和凹三种尖端形状的玻璃密封件在热震过程中承受的局部应力计算结果;(b) 最大局部应力与玻璃热膨胀系数之间的关系

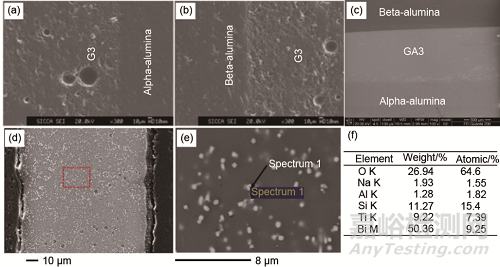

近年来,中国科学院上海硅酸盐研究所持续开发了多种新型的玻璃密封材料,如玻璃陶瓷、掺铋硅酸盐玻璃等,表现出优越的热膨胀匹配性和化学相容性。与工业硼硅玻璃密封相比,玻璃陶瓷密封具有以下几个优点:①高强度;②化学稳定性高;③热循环过程中不发生相变,应力可忽略;④热膨胀率可控。选用硼硅酸盐玻璃为玻璃基体,TiO2为成核剂,通过掺杂大半径高场强的Y2O3得到新型玻璃陶瓷密封材料。通过改变Y2O3的掺杂量调节材料的TEC,再通过加入CaF2来降低硼硅玻璃的黏度。当掺杂Y2O3比例为3.0%(质量分数)时,室温和300 ℃下,玻璃陶瓷密封的TEC分别为6.9×10-6 K-1和6.6×10-6 K-1,与α-Al2O3和β"-Al2O3的TEC能很好地匹配。即使经过100次热冲击,如图12(a)和(b)所示,掺杂3.0% Y2O3的玻璃陶瓷(G3)和α-Al2O3或β" -Al2O3之间的界面仍保持完好。对封接体进行350 ℃热处理850 h后,发现它们之间界面扩散层的厚度小于10 μm,显示玻璃陶瓷密封材料与Al2O3之间良好的热化学稳定性。

图12 (a,b) 100次热冲击后,掺杂3.0% Y2O3的玻璃陶瓷(G3)和α-Al2O3或β"-Al2O3之间的界面截面;(c) α-Al2O3,β"-Al2O3与掺杂质量分数32%Bi2O3的硼硅酸玻璃(GA3)的密封界面截面;(d,e) 经硫腐蚀的含铋玻璃陶瓷的封接界面及局部微晶放大图片;(f)(e) 图指向部分的EDS半定量分析结果

另外,采用Bi2O3取代部分SiO2的硼硅酸盐玻璃提高了封接玻璃与α-Al2O3或β"-Al2O3的热膨胀匹配度,该玻璃的玻璃化转变温度、软化温度和黏度相对于基体均有所降低,主要原因在于B—O键的结合能(102.5 kJ/mol)远小于Si—O键(464 kJ/mol),Bi2O3以[BiO6]单元建立玻璃网络,导致低温下黏度下降,使封接温度比未掺杂的低200 ℃。更重要的是,黏度的下降明显提高了Bi2O3掺杂玻璃密封的密度。图12(c)为α-Al2O3,β"-Al2O3与掺杂质量分数32% Bi2O3的硼硅酸玻璃(GA3)的密封界面截面形貌。从图中可以看出,α-Al2O3/GA3玻璃/β"-Al2O3界面连接良好,无任何微裂纹和孔隙,具有良好的密封性,黏结强度高达17.91 MPa。经过200次热冲击后,除了GA3玻璃与β"-Al2O3之间形成了薄的扩散层外,未见明显变化。热冲击后,Al元素从β"-Al2O3向GA3玻璃扩散,形成厚度约为7 μm的扩散层,其他元素未见扩散。与电解质陶瓷厚度相比,7 μm的扩散层对电解质材料的性能影响不大。加入TiO2成核剂后,含铋玻璃陶瓷基本保持原始玻璃的热膨胀系数,但促进了Bi2Ti2O7微晶的形成[图12(d)]。图12(e)的电子衍射光谱(EDS)结果表明,有Bi2Ti2O7微晶的玻璃陶瓷在350 ℃的硫介质中200 h后没有被硫腐蚀[图12(f)]。微晶的生成提高了该玻璃陶瓷材料的化学稳定性。

3.3.2 热压封接件

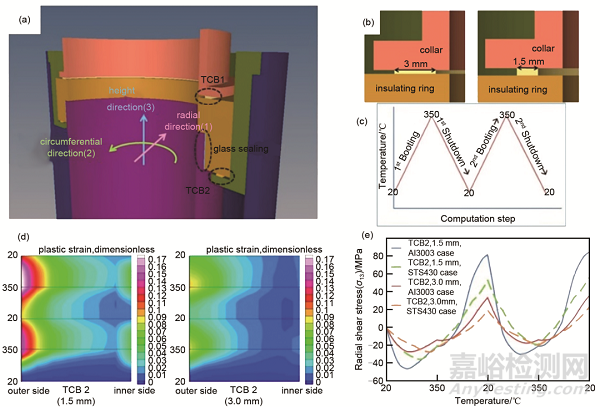

正负极引出端子与绝缘陶瓷之间通常采用热压封接(thermal compression bonding,TCB)进行密封,热压介质一般采用铝片。这里,热失配也是热压封接失效的重要原因之一。电池充电时,模组加热系统不需工作即可保持温度稳定,但放电时的大量放热使模组内有30 ℃左右的温度波动,并会导致TCB封接处产生热机械应力,从而引起TCB封接失效。如图13所示,RIST的Kim团队针对热震条件下TCB接头处的热机械应力进行了模拟计算。他们选择20~350 ℃的热震区间,考察了不同热压界面宽度和不同外壳材料对TCB封接的径向剪切应力和塑性形变分布等对热机械压力的影响。结果显示,由于TCB2处在热震过程中的温差明显大于TCB1处,因此TCB2处承受的各种热机械压力和应变都更大。图13(d)和(e)显示,TCB2封接面的宽度从1.5 mm增加到3 mm能明显降低该处的径向剪切应力和塑性形变;当TCB2封接面宽度为3 mm时,采用铝合金外壳或不锈钢外壳对热震过程中TCB2处的径向剪切应力影响不大。

图13 热震条件下TCB封接处的热机械应力计算的模型参数(a~c)以及径向剪切应力和塑性形变量分布的计算结果(d,e)

虽然增大热压界面面积可以缓解TCB处的热机械压力,但TCB密封材料的可靠性仍需要进一步提高。Jung等研究了亚共晶铝合金(Al-Mg-xSi)作为TCB1处密封介质在高温下耐钠腐蚀的特性。325 ℃下,该铝合金经熔融钠腐蚀的产物主要为Na-Al-Si化合物,在不影响黏结强度的前提下,降低硅浓度可使合金耐熔融钠腐蚀的性能增强。Al-1Mg-3Si合金的腐蚀速率常数比Al-1Mg-12Si合金小25.5%。总体而言,TCB材料与正负极活性材料的接触面积小,而且腐蚀速度不足以影响钠硫电池寿命,这方面材料的研发开展得较少。

3.4 电池外壳防腐蚀

如前文所述,在钠硫电池的工作温度(300~350 ℃)下,硫和放电产物多硫化钠处于熔融状态,具有极强的腐蚀性。正极集流体(同时作为电池外壳)的腐蚀可能造成容量的损失、电阻的增加和安全隐患,因此保证电池外壳的耐硫腐蚀性对提高电池安全性非常重要。早期研究人员对包括钼、铬、铝和不锈钢等各种金属的耐硫腐蚀性能进行了测试,发现Mo和Cr具有更好的耐腐蚀特性。但出于成本考虑,更实用的解决方案是在廉价的轻金属表面引入一层耐腐蚀薄膜涂层材料,如Fe-Cr75合金、碳质材料、Ti合金和钙钛矿等。目前,NGK主要采用含Fe-Cr75合金涂层的铝合金材料作为钠硫电池外壳,其设计寿命为15年。由于碳基材料导电性相对较高、与硫的相容性好、结构易于剪裁、化学稳定性好、表面积大,几种碳基材料也被探索作为耐腐蚀涂层和正极集流体。有些钙钛矿型非金属材料虽然电子导电性较差,但是一般认为当涂层以薄膜形式存在时,其对电池内阻的影响可以忽略,因此也被研究作为外壳耐腐蚀涂层。较为成功的一个例子是La0.8Sr0.2Co0.2Cr0.8O3-δ(LSCC)钙钛矿涂层,其腐蚀电流密度比316L不锈钢低两个数量级,腐蚀速度为12 μm/年,远小于铝(150 μm/年)和AISI446不锈钢(90 μm/年)。最近,Xu等还从热机械稳定性的角度通过模拟仿真研究了铝合金(Al3003)、不锈钢(STS304、STS340)和Fe-Co-Ni合金作为电池外壳的稳定性。结果显示,应用TEC小于12×10-6 K-1的合金材料作为电池外壳有利于增强电池外壳封接处的热机械稳定性。

4 模组层面提升钠硫电池安全性的研究进展

由于钠硫电池的运行温度为300~350 ℃,电池模组一般是将电芯按一定规则排布在一个加热保温箱内进行串并联,通过电池管理系统(BMS)实现模组的管理与互联。因此,在电芯层面材料和结构优化的基础上,钠硫电池在模组层面还需要从保温箱热管理、火源阻隔、电路设计和BMS优化等几个方面进一步提高电池的整体安全性,其中电路设计可以通过熔断器实现短路下的过流切断(如每4个电芯配置1个熔断器),通过BMS可以有效地控制模组出现过充/过放情况以及在出现紧急情况时切断电路和预警。下文着重讨论保温箱热管理和火源阻隔两方面的工程化研究进展。

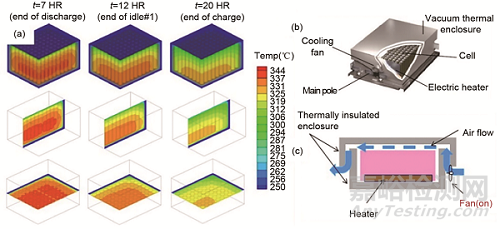

钠硫电池保温箱技术由于涉及电池能耗和安全性相关的热管理,属于钠硫电池的核心技术之一。最近,Schaefer等结合第一性原理建立了钠硫电池的全耦合热电化学动力学模型。模型考虑了欧姆损耗、Peltier热和熵变引起的热,利用该模型对充放电过程中不同电流密度下的电池特性进行了研究。SICCAS和RIST在钠硫电池保温箱技术的设计领域开展了系列工作。如图14(a)所示,Min等模拟了充放电过程中保温箱内部温度场的变化与分布。在电池放电过程中,由于焦耳热和放热反应导致温度升高约30 ℃,如果不加干预,容易造成模组超温。如图14(b)和(c)所示,NGK报道的L33型模组采用真空绝热罩加冷却风道的设计,可根据模组温度自动启动冷却风扇,电池上方的气流充分地将热量排出[29]。

图14 (a) 充放电过程中电池保温箱内部温度场分布的模拟结果;(b,c) NGK的L33型模组的风道设计

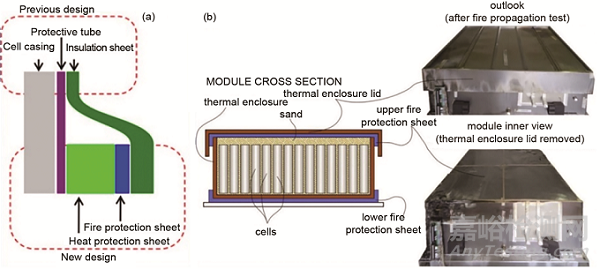

一旦发生火情,在阻断火源方面,用砂填埋电芯是较为传统的设计,但是砂的透气性以及较好的导热性使其无法达到阻热和阻隔泄漏物的目的。目前钠硫电池模组采用电芯间隔热防火板和保温箱防火板相结合的方式实现进一步阻断火势蔓延的目的。每个电芯单元都用隔热防火板卷绕,在物理上与相邻电芯隔离[图15(a)]。保温箱上层和下层均加入透气防火板,实现了保温箱之间的隔离。通过这种措施,几乎完全消除了热外逸的可能性[图15(b)]。

图15 钠硫电池模组内电芯间(a)和保温箱内壁(b)防火板布置

5 新型钠硫电池结构设计与其安全性提升

5.1 中温钠硫电池

钠硫电池的各种安全隐患大部分都与电池300 ℃以上的运行温度有关,因此降低钠硫电池的工作温度成为近年来研究人员所关注的焦点之一。室温钠硫电池具有初始放电容量较高的优点,但存在与锂硫电池类似的穿梭效应、钠枝晶和硫极利用率低等问题,导致室温钠硫电池的循环稳定性较差,目前无法商用。近年来,工作温度在100~200 ℃的中温钠电池体系的研究取得了丰富的成果,令人鼓舞。中温钠硫电池与高温钠硫电池类似,同样采用β"-Al2O3固体电解质和熔融钠负极,能有效避免钠枝晶和穿梭效应,现阶段具有更高的研究和应用价值。然而由于运行温度降低,固体电解质的钠离子电导率下降,多硫化钠的溶解度降低等问题使中温钠硫电池的倍率性能相比于高温钠硫电池明显降低。低温化与高比功率的矛盾成为中温钠硫电池发展的关键技术瓶颈。

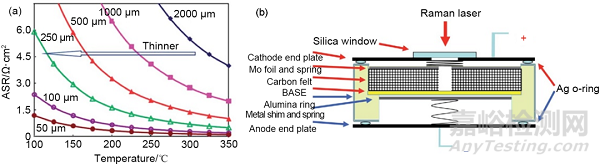

图16(a)显示了不同厚度β"-Al2O3陶瓷电解质的离子电导率随温度的变化趋势。1 mm厚的β"-Al2O3陶瓷200 ℃下的面电阻是300 ℃下数值的近3倍。温度继续降低,其电阻率呈现指数增大趋势。减小β"-Al2O3陶瓷的厚度似乎是一个提高低温下电解质离子电导性的有效策略。如图16(b)所示,Lu等采用600 μm厚β-Al2O3陶瓷片作为固体电解质,开发了一种平板中温钠硫电池。该电池使用金属钠负极和溶于四乙二醇二甲醚溶液(溶质为NaI)的多硫化钠正极,并设计了原位拉曼光谱表征窗口,是中温钠硫电池领域较为早期的工作。虽然该电池仅提供了60次的循环性能,然而这项工作给出的原位拉曼光谱结果为我们理解中温钠硫电池的工作机理提供了很好的数据支持。

图16 (a) 不同厚度β"-Al2O3陶瓷电解质的离子电导率随温度的变化趋势;(b) 配置原位拉曼光谱观察窗的平板中温钠硫电池

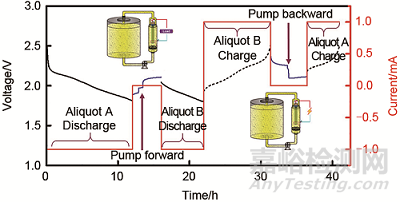

最近的研究结果表明,与相同反应面积的管式电池相比,平板电池的电解质和密封结构在同等条件下承受的应力显著增加,这对平板电池的可靠性提出了更高的要求和挑战,也催生了管式中温钠硫电池的开发。如图17所示,Yang等开发了一种新型的中温可逆钠硫-液流电池。这种电池采用与Lu几乎相同的金属钠和分散于有机电解液中的S/C作为电极材料,但是采用管式固体电解质和硫极循环的结构。虽然这一电池在一定程度上克服了硫极利用率低的问题,但仍极大受限于硫和多硫化钠在电解液中的溶解度。另外,有机电解液的使用也降低了电池整体的安全性能。NIKIFORIDIS等最近开发的中温管式钠硫电池采用2.5 mol/L Na2S5 TEGDME溶液作为电池正极,获得了连续循环42天的较长寿命,体积能量密度为83 W·h/L。该中温钠硫电池可将单体容量扩充至790 mA·h[133]。然而,目前中温钠硫电池仍处在应用基础研发阶段,尚无应用类产品面世。

图17 新型的中温可逆钠硫-液流电池的充放电曲线

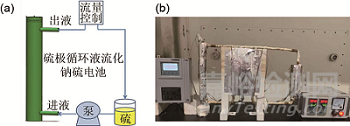

5.2 液流化高温钠硫电池的新思路

钠硫电池最大的安全隐患来源于钠和硫反应时的剧烈放热,因此如何有效地控制陶瓷管受损时直接接触的钠或/和硫的质量将成为从根本上改善钠硫电池安全性的一个重要方向。液流电池作为一种技术较为成熟的储能电池体系,其特点是活性物质具有流动性,可以实现电化学反应场所(电极)与储能活性物质在空间上的分离,安全性高,电池功率与容量设计相对独立,适合大规模蓄电储能需求,但是传统液流电池还存在能量密度较低、电流密度低、材料成本和制造成本高等问题。如果将钠硫电池液流化,那么在保持钠硫电池优势的同时,可以有效地提高钠硫电池的安全性。最近,SICCAS进行了管式液流化钠硫电池结构原型的设计和开发工作(专利申请号202110113570.1),图18(a)和18(b)分别显示了这种管式液流化钠硫电池的结构示意图和原型电池。与典型的液流电池不同,电池钠负极限制在负极腔室,硫正极单独从下至上通过泵送在正极腔室循环流动。钠硫电池液流化的结构设计主要有两个方面的优势:一方面,钠硫电池液流化可有效地提高钠硫电池的安全性。组件内部设置温度传感器,一旦电池超温,温度控制器输出报警信号,随即切断外部循环管道阀门以保证系统的安全;另一方面,钠硫电池液流化可进一步提高钠硫电池的能量输出能力。正负极材料通过外部罐体存储,电池容量经过匹配正负极材料的质量和罐体的容积得以大幅提高。当然这一设计的实现还存在诸多技术难点,例如大面积陶瓷电解质膜的可靠制备;电芯与接触液体部件的热管理;高温循环泵的选型等。

图18 管式液流化的钠硫电池结构示意图和原型电池

6 结语

高温钠硫电池以其资源优势、长时工作、环境适应性好以及低的系统成本等特点已在储能市场占有一席之地。然而,钠硫电池的安全隐患在一定程度上制约了它的商业化发展。提高钠硫电池的安全特性依赖材料和结构两方面的进一步优化。本文从涉及材料的电芯到涉及电路和热管理的模组两个层面提出了提高钠硫电池安全性能的解决策略,并综述了基于这些策略的工程化研究进展。从改善安全性的角度,我们需要注重固体电解质的强化增韧、电芯的密封稳定性、热管理和电池管理系统的提升以及火情阻断。经过安全性提升的钠硫电池已通过欧洲CE安全认证,具有较高的安全可靠性。

从根本上解决钠硫电池安全性的角度,我们更加关注降低电池的运行温度和限制瞬时参与反应的电极材料的质量等方面的研究工作。降低运行温度涉及电池材料和结构的创新,例如新型的具有优异低温离子导电性能的固体电解质材料的研发,提高硫极利用率的结构设计等。同时,储能活性物质参与电极反应的质量高度可控的液流化高温钠硫电池也可能成为新一代高安全性钠硫电池的研发重点之一。

来源:储能科学与技术