焊接是采用加热、加压或二者并用的方式实现材料结合的一种加工工艺。焊接接头联接方式广泛应用于承压类特种设备中。因此,焊接接头的质量控制对于承压类特种设备的安全运行有着十分重要的作用。

焊接接头的形式多种多样,常见的有对接接头、角接接头等。对接接头中按两侧母材厚度是否相等可分为等厚度对接和不等厚度对接;按横截面投影是否在同一平面内可分为平面对接接头和非平面对接接头。

目前,TOFD检测技术已发展成熟,并在工程检测中广泛应用。在标准NB/T 47013.10—2015《承压设备无损检测 第10部分:衍射时差法超声检测》附录A中提及了母材不等厚对接接头的检测工艺。

通过借鉴,将此工艺应用于母材既为不等厚,且夹角为优角的特殊结构中。公称厚度不相等的锥体与筒体组对焊接的结构就是此类特殊结构的焊接接头。

编制此类焊缝的TOFD检测工艺,在选择探头、楔块和设置探头中心间距值时必须考虑两侧母材存在的角度。由于两个探头放置在不同水平平面上,焊缝中心线与实际的探头连线中心(PCS)不再重合,因此仪器显示的缺陷深度与理论深度也存在一定的误差,需要通过计算来修正显示信号的理论深度和高度。

待检焊缝

待检件为某高压吸收塔(焊缝需检),该塔的设计压力为1.85 MPa,设计温度为250 ℃,设计制造检验规范有TSG 21—2016《固定式压力容器安全技术监察规程》、GB 150.1~150.4—2011《压力容器》、NB/T 47013—2015《承压设备无损检测》。

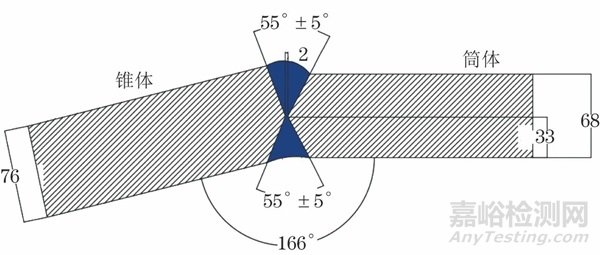

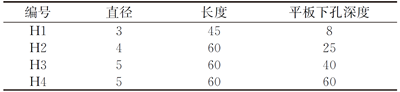

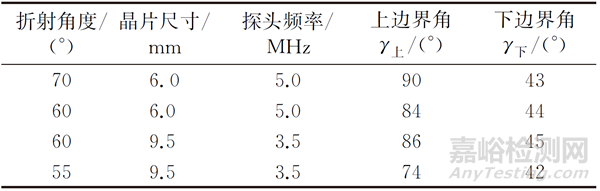

需进行TOFD检测的筒体与锥体对接焊缝编号为B10,焊缝类别为Ⅲ类容器环焊缝,内径8700 mm,公称厚度为68 mm(筒体)/76 mm(锥体),材料为SA516 70,X型坡口,采用手工电弧焊(SMAW)+埋弧焊(SAW),焊缝宽度为30 mm(外)/35 mm(内),检测依据NB/T 47013.10—2015 B级,验收依据NB/T 47013.10—2015 Ⅱ级。B10焊缝坡口及装配示意如图1所示。

图1 坡口装配示意

检测方法

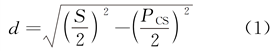

TOFD根据发射和接收声波的时间差来计算缺陷深度,检测时一般将两个探头对称放置于焊缝的两侧,如图2所示,直通波、声程、缺陷深度形成一个直角三角形,根据勾股定理,可计算出深度为:

式中:d为缺陷距离平板上表面的深度;S为发射探头发出射声波到缺陷的上尖端,再到接收探头的声程;PCS为发射探头与接收探头入射点的直线距离。

图2 TOFD成像原理示意

各标准对缺陷自身高度的定义各不相同,根据NB/T 47013.10—2015的定义:沿扫查方向的某位置,在厚度方向投影间距的最大值为缺陷的自身高度。

检测设备、器材及试块

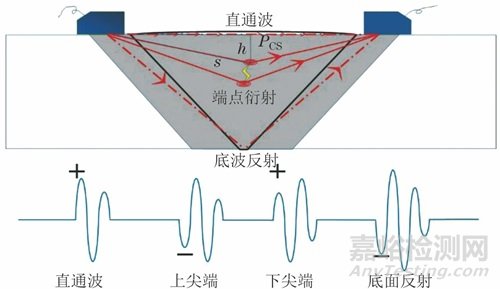

在此次检测过程中,使用的检测仪器包括TOFD仪器及分析软件、数字式超声波探伤仪,试块包括NB/T 47013.3—2015中提出的IA,IIA试块,以及针对该项目制作的对比与模拟二合一试块,如图3所示。

图3 TOFD对比与模拟二合一试块实物

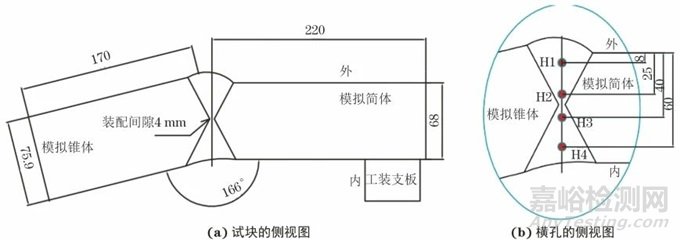

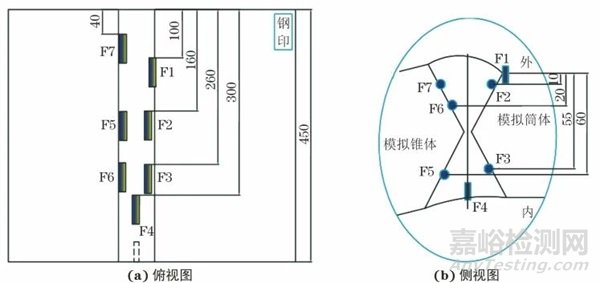

设计的对比与模拟二合一试块原材料来源于该产品的板材余料,示意图如图4所示。

图4 试块侧孔位置示意

试块包括两部分,第一部分为侧面4个横孔H1~H4,侧孔具体的尺寸信息如表1所示,可用作校准试块。

表1 试块侧孔尺寸信息(mm)

第二部分为预埋在焊缝表面与焊缝中心的缺陷F1~F7,位置示意如图5所示,缺陷F1是上表面的槽,用于模拟上表面开口缺陷;缺陷F4位于下表面焊缝中心,模拟下表面开口缺陷;缺陷F2,F6,F7分别位于第一分区焊缝左右两边坡口位置处,用来模拟第一分区中坡口未熔合危害性缺陷;缺陷F3,F5分别位于第二分区焊缝左右两边坡口位置处,用来模拟第二分区中坡口未熔合危害性缺陷。

图5 试块模拟焊缝缺陷位置示意

该模拟试块符合NB/T 47013.10—2015的要求。具体模拟缺陷的位置、自身高度、长度、深度以及其加工方法如表2所示。

表2 试块模拟焊缝缺陷信息

检测工艺

探头的选择

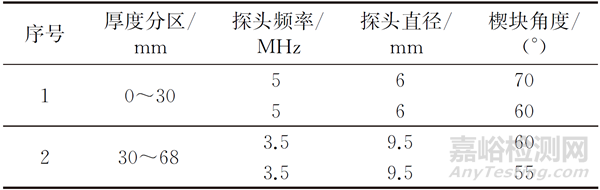

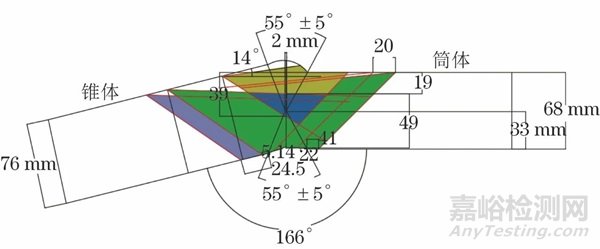

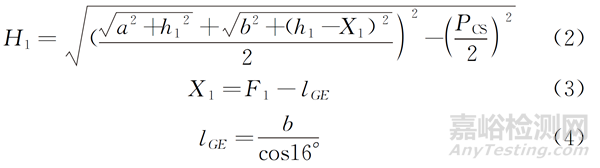

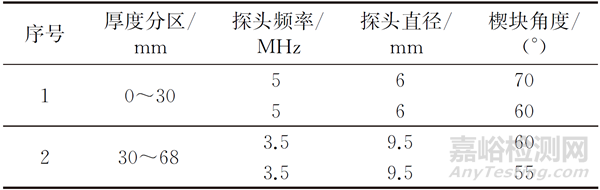

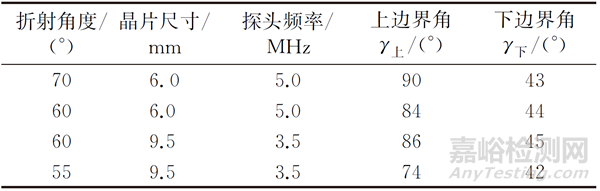

根据标准NB/T 47013.10—2015,工件的公称厚度大于50 mm时,推荐使用两组探头,需要将工件的厚度进行分区。第一分区为0~2/5T,采用频率为5~7.5 MHz,直径为3~6 mm的探头,角度为60°~70°的楔块。第二分区为2/5T~T,采用频率为3~5 MHz,晶片直径为6~12 mm的探头,角度为45°~60°的楔块。结合非平面结构和标准推荐的TOFD检测工艺参数,此焊缝TOFD检测使用的探头频率、晶片尺寸、楔块角度等工艺参数如表3所示。

表3 模拟焊缝TOFD检测关键工艺参数

探头中心距离的计算

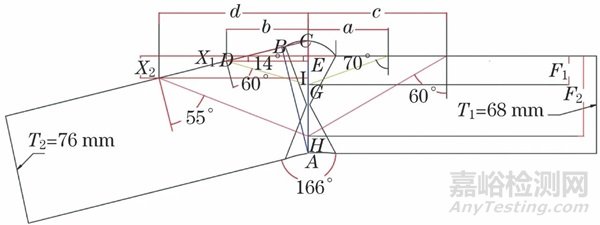

工艺计算几何关系示意如图6所示。根据计算第一分区深度为0~30 mm,聚焦点取深度为20 mm的位置,根据三角关系得知,a为54.9 mm,b为56.5 mm,第一组实际PCS值为111 mm。第二分区深度为30~68 mm,聚焦点取深度为56 mm的位置,第二分区与第一分区PCS计算过程相同,可以得到c为97 mm,d为104.6 mm,其中b与d为探头的中心点到焊缝中心距离在水平方向的投影距离。第二组实际PCS值为202 mm。

图6 工艺计算几何关系示意

声场的计算及厚度方向覆盖验证

在TOFD检测中,不同区域的信号强度是不同的,在选择探头、探头中心间距及扫查次数时必须保证超声波能够覆盖检测区域并有足够的能量。由于产品结构较为特殊,通过实测探头-12 dB扩散角和结合设置的探头中心间距,在深度方向和宽度方向进行覆盖验证。

根据标准NB/T 47013.10—2015实测得到-12 dB扩散角,如表4所示。

检测区域覆盖验证的结果:根据表4的实测数值,用CAD按实际尺寸1∶1绘图(见图7)可得第一组探头扩散角覆盖深度为0~39 mm,第二组探头扩散角覆盖深度为19~68 mm,保证了整个焊缝厚度的覆盖,并能满足第二分区可以覆盖第一分区的1/4的要求;检测区域宽度锥体侧不能完全覆盖热影响区10 mm,通过偏置20 mm补充扫描,检测区域宽度满足NB/T 47013.10—2015的要求。

表4 所用探头-12 dB扩散角实测结果

图7 按-12 dB扩散角计算深度覆盖示意

深度的修正

由于产品的焊缝结构特殊,探头不能对称放置于焊缝两侧,需要对深度进行修正,以便更加准确地确认缺陷的深度位置。为了方便深度修正计算,在仪器内部设置时需要引入虚拟角度。因此在仪器内部设置第一组锥体上楔块角度为74°,筒体上楔角度为70°,仪器PCS为111 mm;第二组锥体上楔块角度为69°,筒体上楔角度为60°,PCS为202 mm;并以筒体侧上表面为深度基准使用以下公式对缺陷深度进行修正。

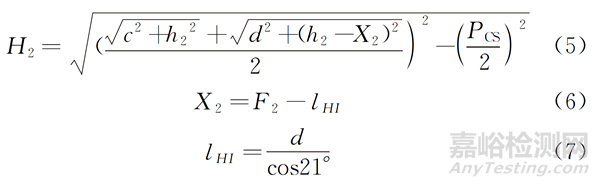

第一分区的深度可由以下公式修正:

式中:H1为第一分区范围内缺陷的显示深度;h1为第一分区范围内缺陷的理论深度;PCS为第一分区探头投影尺寸的间距;lGE为图6中点G,E间的距离;其余参数X1,F1,b如图6所示。

第二分区深度修正公式为:

式中:H2为第二分区缺陷的显示深度;h2为第二分区缺陷的理论深度;PCS为第二分区探头投影尺寸的间距;其余参数X2,F2,d如图6所示。

盲区补充检测

NB/T 47013—2015中指出:表面盲区大于1 mm时,进行脉冲手工超声检测对其进行补充检测;底面盲区大于1 mm时,需要进行偏置扫描。由于此结构较为特殊,需对其焊缝进行左右各偏置20 mm和手工UT以覆盖底面盲区(见图7),对于上表面盲区,采用交流磁轭连续法进行磁粉检测深度0~1 mm表面及近表面的缺陷,对于大于1 mm的盲区部分,采取手工超声检测,使用45°横波斜探头进行一次反射波对其进行覆盖,以保证焊缝上表面盲区检测(包括余高区域)覆盖。

检测结果及讨论

1、试块检测结果讨论

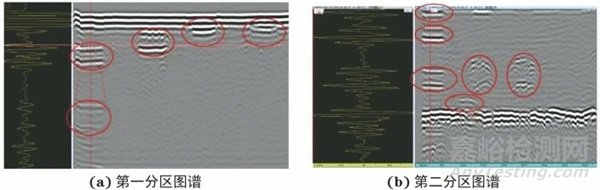

通过工艺计算,再次在试块上进行了工艺验证,试块用TOFD扫描的图谱如图8所示。

图8 模拟试块缺陷的TOFD图谱

由图8可以看出,TOFD检测技术较容易发现试件中的F2~F7预留缺陷;利用仪器的分析软件对此两件试块检测发现的缺陷进行定位、定量分析,与设计的缺陷位置大体一致。

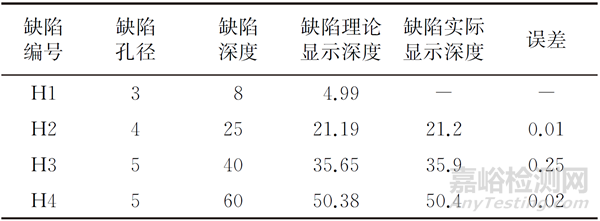

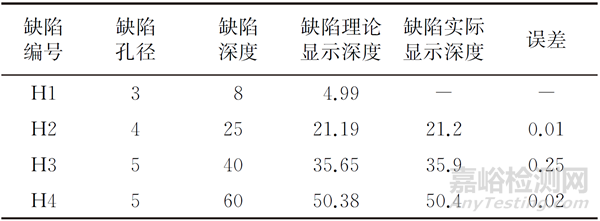

另外,可检测出横孔H2~H4缺陷的位置,并且通过试块的横孔深度与理论计算比较,结果如表5所示,该结果表明对深度进行修正计算的结果与实际显示深度的误差极小,由此可以证明通过理论计算对深度进行修正可以精准测量缺陷理论深度。但是缺陷F1和横孔H1在图谱上并没有显示,这是因为TOFD上表面盲区较大。

表5 理论显示深度与实际显示深度的比较(mm)

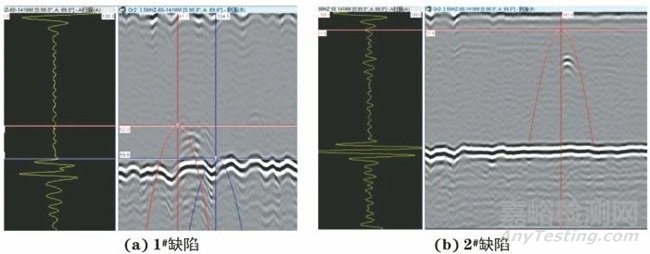

2、产品检测结果讨论

利用与试块上相同的工艺检测产品焊缝B10,通过使用软件发现该焊缝两处缺陷,如图9所示。1#缺陷为内表面缺陷,缺陷显示深度为52.2 mm,长度为60 mm,从修正表可查,理论深度为60 mm,高度为7 mm,根据NB/T 47013.10—2015 Ⅱ级验收要求,判定此缺陷为不合格缺陷。通过手工UT在筒体侧对其进行定位,发现缺陷深度为59~68 mm。另一处2#缺陷,通过分析发现缺陷没有高度和长度,显示深度为33.3 mm,根据深度修正表查得理论深度为40 mm,符合NB/T 47013.10-2015 Ⅱ级验收要求,判定为合格缺欠。

图9 产品焊缝缺陷的TOFD图谱

此外,对产品焊缝还进行了脉冲手工超声检测和磁粉检测,以补充检测TOFD检测时的固有上表面盲区(包括余高区域)。

结语

对于此类既为不等厚又有角度的特殊焊缝结构,虽然仅使用TOFD检测会导致部分区域漏检,但根据标准NB/T 47013.10—2015建议将TOFD与手工超声检测结合,建立了简单的理论计算模型,并通过试块试验验证,确定该工艺方案可以完全覆盖其完整焊缝。使用不同角度楔块,计算探头所在位置,对深度进行计算修正,通过校准试块横孔的理论深度与理论计算深度的对比,说明该工艺也可以确定缺陷理论深度。该方案为不等厚度锥体与筒体优角对接焊缝多分区 TOFD检测方法提供了新的思路。

作者:宁东明,程敏,刘淑倩,孙坤

工作单位:森松(江苏)重工有限公司

第一作者简介:宁东明,高级工程师,主要从事压力容器的无损检测相关工作。

来源:《无损检测》2023年11期