您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-18 08:36

1、液体模塑成型LCM工艺概述

现如今高性能复合材料的制造技术多种多样,其中最广泛使用的是预浸料技术。然而,部分零部件也可以通过使用复合材料液体模塑成型工艺(liquid composite molding,LCM ),直接由低粘度树脂和干态增强材料制造。选择用于制造特定零件的工艺取决于所需的几何形状、性能、成本和生产效率。

复合材料液体模塑成型工艺(LCM ),与基于预浸料的制造技术存在显著不同。在LCM工艺中,树脂和增强纤维在同一成型操作中结合并固化,为结构件制造商提供了不同的加工路线。

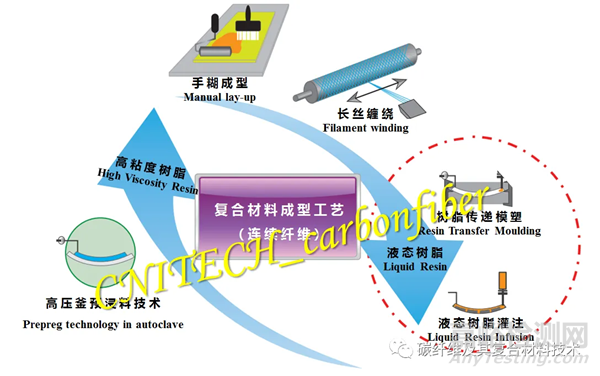

图1 常见的连续纤维增强复合材料成型技术

近年来,已经开发了许多LCM工艺(图1),其中树脂传递模塑(Resin Transfer Moulding,RTM)、液体树脂灌注(Liquid Resin Infusion,LRI)和树脂膜灌注(Resin Film Infusion,RFI)是最主要的也是最常见的工艺。图2显示了LCM工艺的主要加工流程。

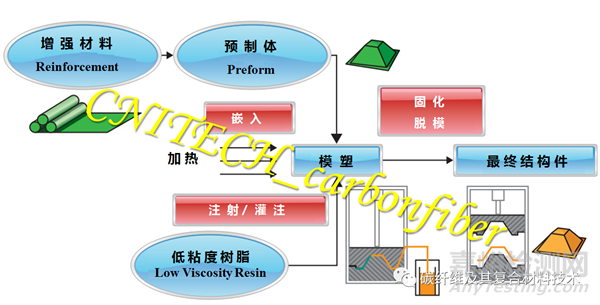

图2 LCM主要工艺流程

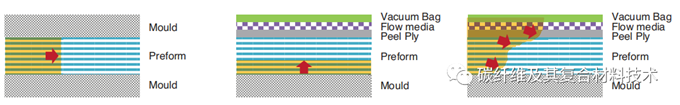

在大多数 LCM 工艺中,一种称为预制体(Preform)的预成型增强材料被放置在模具中并用树脂浸渍。浸渍路径可以是沿着平面、厚度或平面/厚度相结合,如下图3所示。

图3 LCM工艺中树脂浸渍方向

虽然树脂的浸渍路径有助于确定所用LCM工艺的类型,但它不是最重要的因素。注射(Injection)和灌注(Infusion)之间的主要区别在于模具的复杂性和施加的压力。

对于RTM,通常使用相匹配的金属工具,这可以为部件的每个表面提供良好的尺寸公差和表面光洁度,并且注射压力通常大于1bar。对于灌注,模具的一面将是一个灵活的真空袋,可以施加到零件上的最大压力是大气压力。

LCM 工艺的主要优点是:

潜在的更高程度的零件集成

减少对高压釜和冷库的投资

降低运输成本

减少装袋、包装、修整和整理废弃物

缩短加工周期

适合更高的生产率

与预浸料相比,厚度精度和表面光洁度更好

2、树脂传递模塑RTM工艺概述

树脂传递模塑(RTM)作为一种复合材料制造工艺,它是将低粘度、反应性树脂泵入包含预制件或增强材料的匹配模具中。树脂填充模具,使纤维在固化前湿润。

RTM在许多应用中用于制造高质量零件,其主要特点是可实现相对大批量的自动化生产以及净形状和高尺寸公差。RTM工艺被认为是手动复合材料成型工艺的一种经济高效的替代方法,并且传统上已被航空航天行业用来制造一级和二级结构零件。

图4 由空客法国公司(Airbus France)制造的空客A380副翼翼梁,使用了HexFlow®RTM树脂和Injectex®编织碳纤维增强材料

2.1 RTM工艺优点

a)、树脂和增强纤维分离

干纤维结构更易于处理和悬垂

可实现较厚且复杂的形状

粘合剂便于处理干态加固材料和铺层

b)、可获得高性能精密成型件

严格的尺寸公差

表面质量好

机械性能媲美高压釜成型零件

c)、空隙率<1%

d)、减少步骤并降低成本

无需装袋

可实现树脂最少处理

减少的修整和精加工操作

短固化周期短

低压操作(通常小于7 bar)

e)、流程可实现自动化

高生产率

低废品

2.2 工艺缺点

用于大型零件加工时成本较高

只能采用低粘度树脂(0.1至1 Pa.s)

对于低生产率而言,成本效益不高

工具密封不当会导致树脂泄漏

与最新一代预浸料相比,韧性较低

2.3 加工流程

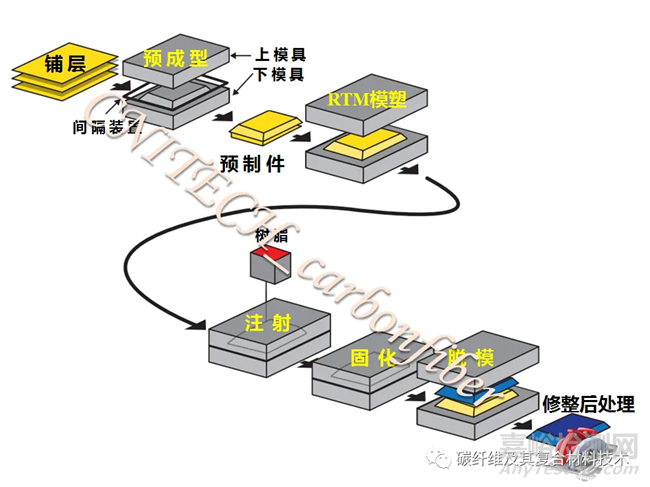

大多数RTM过程包括以下几个流程(示意图如下图所示):

a)、预成型(预制):将干态增强材料加工成具有最终几何形状的预制件。目的是为了便于处理,并防止注塑过程中织物滑落。

b)、成型:首先,对包含预制件的模具全真空处理,以排出空气;然后将树脂注入模具。在注射过程中,树脂填充模具腔并完全浸渍预制件。

c)、固化:加热模具,从而实现树脂的聚合/固化。

d)、脱模:固化完成,零件在冷却时具有足够的强度以进行脱模。

图5 RTM工艺流程示意图

3、液体树脂灌注LRI工艺概述

液体树脂灌注成型工艺(Liquid Resin Infusion,缩写LRI)是传统RTM工艺的一种变体,它通过使用单面模具并与特定的真空袋装置相结合。

真空袋装置可提供树脂分布和固化。由于LRI是在一个真空膜下进行的,它不需要特殊的模具,所以大大降低了制造成本,并且用这种工艺可以制出大而厚的复杂部件。

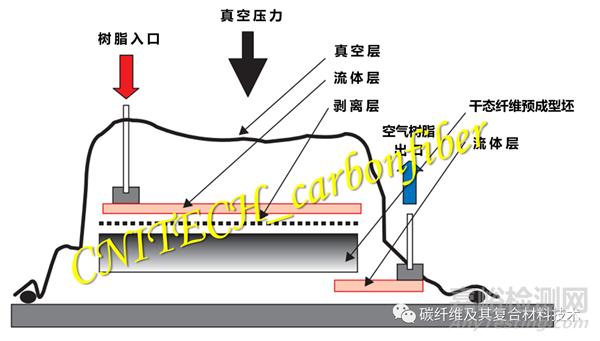

图6 典型LRI工艺示意图

3.1 LRI工艺流程

a)、纤维预制件的铺层:

将增强纤维放置在刚性工具表面上,加固层完成后,就用树脂分配介质覆盖,最后用可成型的真空袋覆盖。

b)、树脂制备:

在某些情况下,可以预热树脂使其具有较低的粘度。如果树脂已被处理过,建议进行脱气。

c)、用树脂浸渍预制件:

根据零件尺寸和形状,通过单个或多个入口引入树脂。树脂的分配通道网络集成到真空袋装置中,以控制树脂流入复杂零件。浸渍前,空气通过真空口从预制件中排出。树脂罐连接到入口。罐子可以保持在大气压下。

真空口和真空罐之间的压差迫使树脂进入高多孔流动介质,该介质在通过零件厚度注入之前,将树脂分布在零件表面。真空袋提供固结压力。有时可以使用第二个真空袋来保证真空度和固结压力。

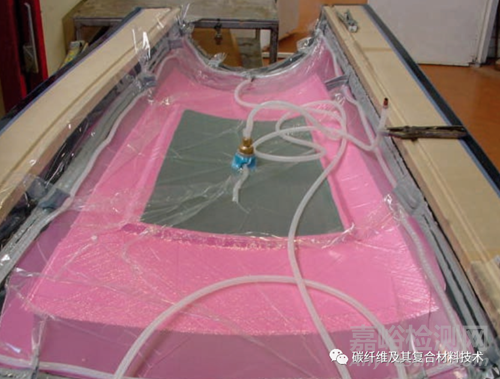

图7 注射袋样图

d)、固化浸渍预成型体:

灌注过程通常在中间温度下进行,此时树脂粘度足够低,可以进行良好的灌注,但不足以启动固化过程。一旦灌注完成,温度将升高至最终固化温度。根据经验和使用适当的增强材料,可以获得高质量复合材料零件所需的60%纤维体积的高质量组件。

3.2 LRI工艺相比于RTM的优势

与RTM工艺相比,LRI主要优势体现在:

可以加工体积较大的零部件,特别是具有较大表面的零件,例如厚盖和机身面板;

与相对昂贵的RTM配对模具相比,LRI采用了简单的单面模具;

降低了基础设备和工具的成本。

来源:碳纤维及其复合材料技术