您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-11-06 15:16

在国家高度重视碳排放的新形势下,热轧H型钢作为高效能、高性能的绿色建材,将在低能耗、低排放的钢结构建筑形式中发挥更广泛的作用。作为市场需求空间不断扩大的高端型材产品,重型H型钢的钢种开发、生产工艺创新、核心装备国产化成为近年来的研究重点。然而,H型钢是异型断面,为保证轧制时的金属流动性,加热温度通常较高,导致坯料的奥氏体组织晶粒粗大。另外,由于国内目前坯料尺寸受限和设备能力不足,在轧制重型H型钢时,其大截面以及热轧过程压缩比小的客观问题,易导致形成粗大的铁素体和珠光体相变组织,而且成品厚向的显微组织极其不均匀,这严重制约着重型H型钢超大、超厚规格产品的质量稳定性和进一步开发。

氧化物冶金是一种通过添加脱氧元素,产生并充分利用氧化物,将钢中的硫化物、碳化物等的分布及析出进行全面调控,进而提升钢材综合性能的有效方法。近些年来,研究者们通过氧化物冶金方式对钢材的显微组织细化和力学性能调控开展了大量工作,有力地推进了高性能钢材的成分设计及组织性能优化。但整体上,关于通过氧化物冶金方式调控H型钢组织性能的研究较少,尤其是单脱氧或复合脱氧方式对重型H型钢中夹杂物成分和形态等特征的影响缺少系统的研究。

本文以Q355级重型热轧H型钢为研究对象,采用Ti、Zr、Mg和Ce元素单脱氧的方式,系统地研究了不同脱氧元素、不同元素添加量对Q355B钢中夹杂物形态、成分和分布的影响,可为重型H 型钢的夹杂物调控提供合理的成分设计建议,并为复合脱氧调控重型H 型钢显微组织的工作奠定理论基础。

1、实验材料与方法

1.1 试样制备

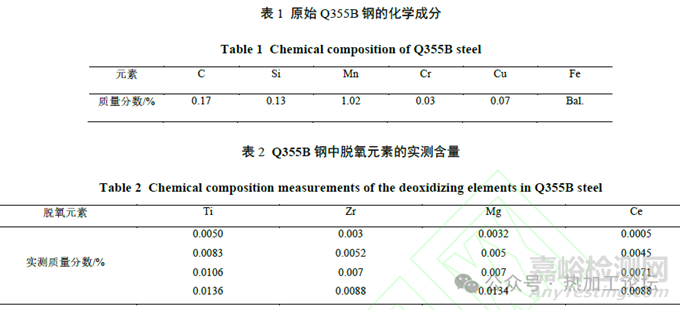

熔炼所用原料为低合金高强钢Q355B,成分见表1。分别使用纯Ti (阿拉丁)、纯Zr (99.8%)、Ni80-Mg20 (质量分数/%,下同)合金和Fe90-Ce10合金添加目标脱氧元素。采用WZG-2KG微型真空感应熔炼炉熔化Q355B钢后进行精炼,制备不同脱氧元素含量的铸锭,具体制备过程如下:当钢液温度稳定在1873K后,从加料仓向熔池中加入目标脱氧元素/合金,并精炼2min;减小电炉功率,把钢液温度稳定到1773K,然后浇注到预先放置于真空炉的MgO坩埚中铸成Φ55mm×60mm的铸锭。试样中合金元素的实际含量如表2所示。

针对每个成分,在熔炼过程中取样两次,分别为添加脱氧元素前的空白样品(脱氧0min)、添加脱氧元素后2 min 的样品,所取样品尺寸约Φ8 mm×(30~60)mm。最终获得的铸锭质量良好,无明显缺陷。

1.2 分析检测方法

使用Agilent 5110 光谱分析仪(ICP-OES)测量试验钢中脱氧元素的成分。对试样进行机械研磨和机械抛光,使其表面光亮无划痕,利用ULTRA55 扫描电子显微镜(SEM)的二次电子像(SEI) 观察试样微观组织,通过附带的能谱分析仪(EDS)分析夹杂物成分。各试验钢,至少选择50 个视场进行观察,使用SEM-EDS分析典型夹杂物的种类和元素分布情况后,再利用图像分析仪分析各试验钢中夹杂物的数量和面积,绘制夹杂物尺寸分布特征曲线。

2、实验结果与讨论

2.1 Q355B钢(未脱氧钢)中的夹杂物分析

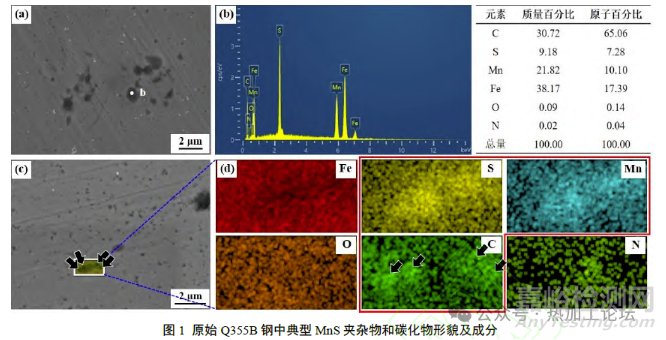

原始未脱氧Q355B钢中夹杂物由球状及细长条状MnS组成,衬度为深灰色,如图1(a)所示。这些夹杂物大多以聚集形式存在,尺寸为1~4μm。其EDS 测试结果如图1(b)所示,Mn 和S 元素的原子分数之比接近1:1。

同时,未脱氧钢的基体中弥散分布着尺寸小于0.5μm的碳化物颗粒,其形貌和关键元素分布如图1(c)、(d)所示。该碳化物在Q355B 钢中普遍存在,衬度为黑色。EDS 分析表明碳化物周围深灰色衬度区域存在Mn 和S 元素富集。这表明,部分碳化物与球状MnS 共存,这些碳化物可能为MnS 夹杂的形成提供了形核质点。

聚集的夹杂物易引发应力集中,严重影响钢材的质量和性能。尺寸细小、弥散分布,而且尺寸随着添加量或脱氧时间等因素相对稳定的夹杂物会起到较好的弥散和沉淀强化效果,对钢材性能有利。因此,本文选择了多种脱氧元素,采用不同的添加量对Q355B 钢进行脱氧,研究脱氧时间为2 min 时,钢中夹杂物的形貌、成分及尺寸分布特征,以期为不同脱氧时间、复合脱氧等方法调控钢材组织性能的成分设计提供一定基础。

2.2 不同脱氧元素对Q355B钢中夹杂物的影响

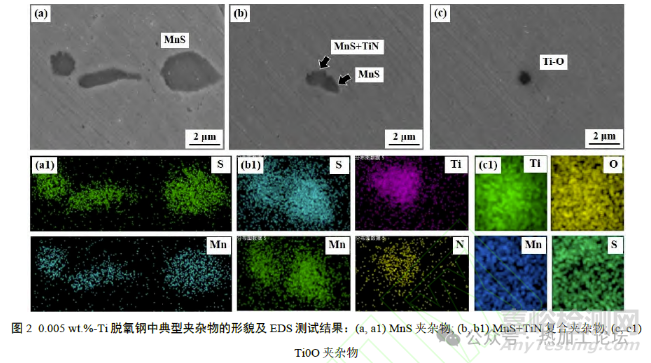

0.005 wt.%-Ti 脱氧2min时,实验钢中典型的夹杂物形貌及相关元素分布如图2所示。与原始未脱氧钢相似,此时钢中仍存在聚集分布的MnS夹杂,形态以球状或纺锤状为主,且较未脱氧钢中的MnS夹杂物尺寸有所增加,如图2(a)、(a1)所示,这些MnS 夹杂内部未检测到Ti 元素。钢中出现的少量复合夹杂如图2(b)、(b1)所示,复合夹杂物左右侧衬度差别比较明显,其尺寸相比于单独存在的MnS 夹杂物出现了明显的细化。根据元素分布可以判断,该夹杂物左侧为MnS+TiN复合夹杂,右侧为MnS 夹杂。另外,在脱氧钢中还可观察到球形Ti-O夹杂,这些含Ti夹杂物尺寸较小,约为0.5~0.8μm,如图2(c)、(c1)所示。

由于Ti元素添加量较少,且脱氧时间仅为2min,含Ti夹杂物的尺寸仍较小。一部分含Ti氧化物单独存在,另一部分含Ti夹杂物与MnS夹杂依附存在。在Q355B钢的精炼过程中,0.005 wt.%-Ti 短时间脱氧所产生的含Ti夹杂物即会影响MnS 的分布和形态,对MnS 的细化表现出一定的积极作用。

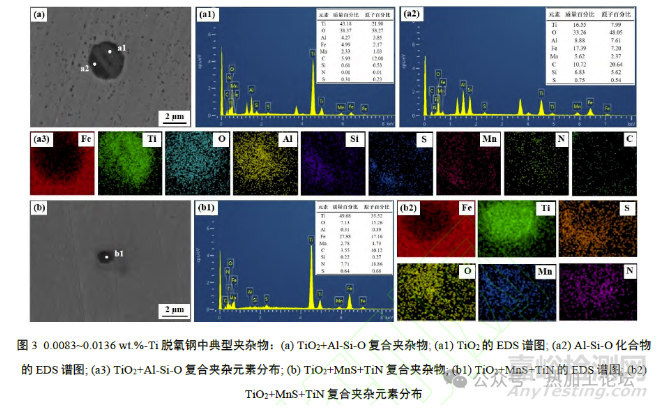

随着Ti元素的质量分数逐渐增加(由0.0083 wt.%增加至0.0136 wt.%),除上述夹杂物,钢中还出现了Ti-O化合物(以TiO2为主)与Al-Si-O化合物(硅酸盐类)或MnS、MnS/MnO+TiN 的复合夹杂,如图3 所示。可以看出,Al-Si的氧化物与Ti 的氧化物形成的复合夹杂尺寸一般可超过2μm。而含Mn 夹杂物与Ti的氧化物形成的复合夹杂尺寸较小,直径约0.5~1μm,且随着Ti元素添加量的增加,其尺寸保持稳定。可见,适当提高Ti 元素的添加量,可充分发挥Ti的脱氧作用,其产物对于MnS、MnS/MnO+TiN夹杂有明显的细化和稳定作用。

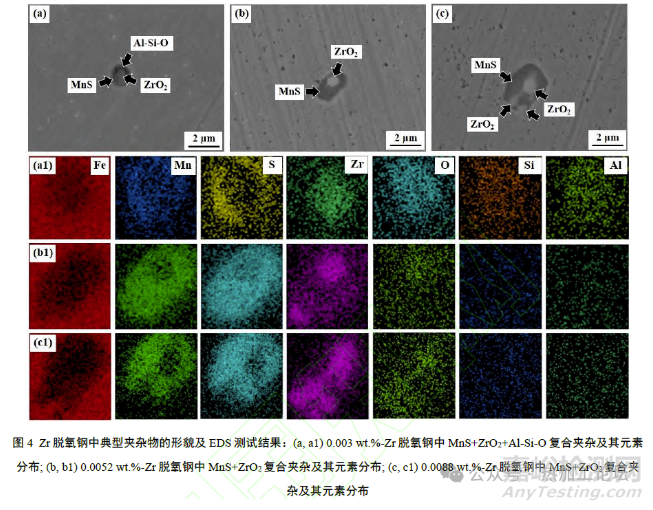

使用不同质量分数的Zr元素对Q355B钢脱氧2min时,钢中夹杂物以球形、棒状MnS 夹杂为主,同时还可以观察到大量MnS 与ZrO2的复合夹杂,如图4 所示。由能谱测试结果可知,ZrO2 位于复合夹杂物心部,其形态通常为方块状,衬度为浅灰色,ZrO2 周围包裹着衬度为深灰色的MnS。可以发现,随着Zr 元素的添加量由0.003 wt.%逐渐提高至0.0088 wt.%,MnS+ZrO2夹杂物的整体尺寸有所增加。其中ZrO2(尺寸比较稳定,始终低于0.5μm。但从图4(c)中可以观察到,当Zr元素含量为0.0088wt.%时,ZrO2夹杂出现聚集,这导致复合夹杂物尺寸迅速增大。保持合理的Zr元素添加量,才能有效控制MnS夹杂的尺寸,对于Q355B钢来说,Zr元素的添加量要低于0.0088wt.%。

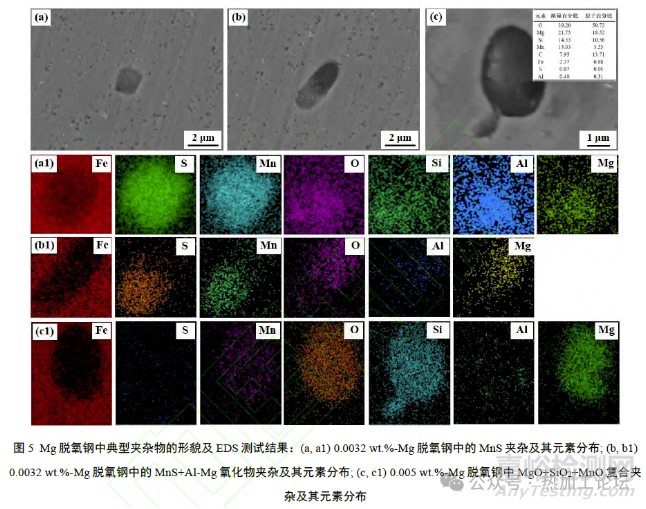

当使用0.0032wt.%-Mg元素脱氧时,可在部分块状MnS夹杂物内部观察到O、Si、Al和Mg元素的偏聚,但未观察到氧化物颗粒与MnS的衬度区别,如图5(a)、(a1)所示。在一些棒状夹杂物中,可观察到两种明显的衬度,如图5(b)所示。此夹杂物长轴方向尺寸约为4μm,短轴方向为1.5μm。其左下方为MnS,该区域仅存在Mn和S元素的聚集,而在右上部深灰色衬度区域,可以观察到O、Al和Mg元素的聚集,如图5(b1)所示。可以判断,此夹杂为镁铝尖晶石与MnS 的复合夹杂。

当Mg元素添加量增加至0.005~0.0134wt.%时,钢中出现较多尺寸较大的MgO+SiO2+MnO夹杂,如图5(c)所示。该夹杂内部Mg、Si、Mn和O元素均匀分布,其中,Mn元素含量较少,原子分数仅为5.25%,Mg和Si元素分别为18.52%和10.56%。按照能谱测试结果,判断该夹杂物以MgO+SiO2 为主,如图5(c1)所示。

可见,Mg元素添加量为0.0032wt.%时,脱氧钢中含Mg氧化物可影响MnS的分布和形态,但随着Mg元素添加量的提高,钢中更容易出现MgO与SiO2、MnO的复合夹杂物,此时,Mg元素对于MnS夹杂物尺寸的控制作用有限,而且所产生的MgO+SiO2/MnO夹杂物尺寸非常粗大。

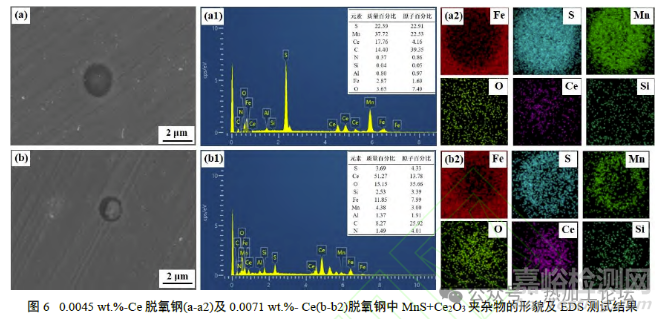

当使用0.0005wt.%的Ce元素脱氧2min时,夹杂物以球形MnS+SiO2为主,尺寸为2~3μm,钢中几乎检测不到Ce元素的存在。随着Ce元素的添加量增加至0.0045wt.%,大多数夹杂物仍为球形,尺寸低于2μm,如图6(a)所示。根据能谱测试结果可以判断,该夹杂以MnS 夹杂为主,Mn和S元素的原子分数分别为22.53%和22.91%。另外,检测到Ce元素原子分数为4.16%,O元素原子分数为7.49%。因此,判断该夹杂物为MnS+Ce2O3 复合夹杂,但夹杂物内部无明显衬度差异。

随着Ce元素的添加量进一步增加至0.0071~0.0088wt.%,脱氧钢中的复合夹杂物尺寸比较稳定,以1μm为主。由图6(b-b2)可知,此夹杂物的心部为Ce2O3和少量SiO2,外面包裹着MnS,其中Ce2O3的衬度清晰,呈现为浅灰色。可见,Ce2O3对于MnS的尺寸有较好的稳定作用,应控制Ce元素的添加量达到0.0071wt.%。

2.3 单脱氧Q355B钢中夹杂物的分布情况

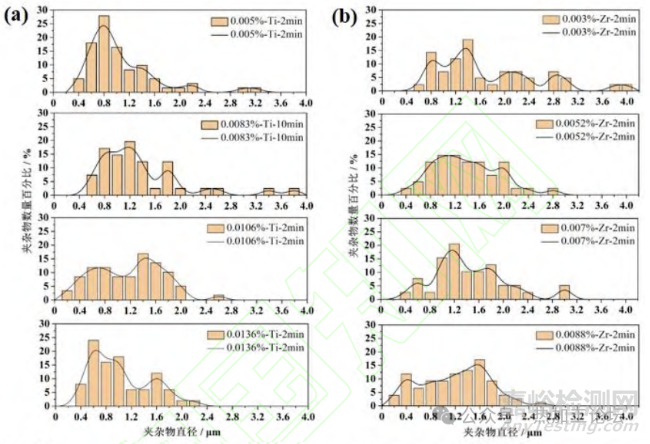

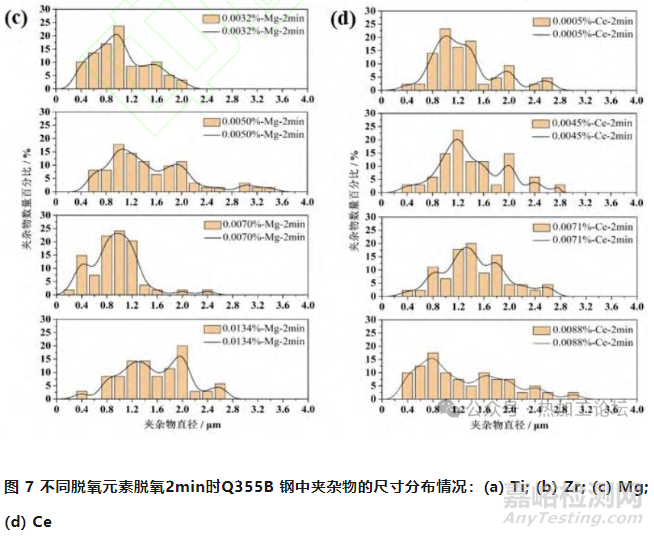

为了进一步分析不同种类、不同添加量的脱氧元素对Q355B钢中夹杂物的影响,对上述脱氧钢中的夹杂物尺寸(直径)和数量进行统计,如图7所示。

由图7(a)可知,在Ti元素添加量为0.005wt.%的实验钢中,尺寸为0.4~1μm的夹杂物占比超过60%,仅有3.3%的夹杂物尺寸为2.8~3.2μm。随着Ti元素添加量增至0.0083wt.%,尺寸大于1μm的夹杂物占比明显增加,其中,尺寸大于3μm的夹杂物占比超过5%。相对来说,当Ti 的添加量超过0.010wt.%时,夹杂物比较细小,大部分夹杂物尺寸分布于0.8~1.6μm。结合2.2节关于夹杂物形貌及成分的分析可知,应控制Ti元素的添加量高于0.010wt.%,增加钢中含Ti氧化物的含量,进而获得分布均匀、尺寸细小、稳定的MnS或含Ti的MnS 复合夹杂。

由图7(b)可知, Zr 添加量为0.003~0.009 wt.%时,脱氧钢中夹杂物的尺寸相对于Ti 元素脱氧时的尺寸有所增加,且同样表现出随着脱氧元素添加量增加夹杂物尺寸减小的趋势。整体来说,夹杂物尺寸的稳定性较高,尤其当Zr元素添加量达到0.0052wt.%时,超过65%的夹杂物尺寸分布于0.8~1.6μm。

如图7(c)所示,当使用0.0032wt.%的Mg元素脱氧2min时,夹杂物比较细小,尺寸为0.4~1 μm 的夹杂物占比超过50%。随着Mg元素添加量的增加,夹杂物尺寸呈增大趋势,但当Mg元素的添加量为0.007wt.%时,尺寸分布于0.6~1.2 μm 的夹杂物占比接近70%。

如图7(d)所示,Ce添加量为0.0005~0.009 wt.%的脱氧钢中夹杂物尺寸相对较大,而且随着添加量的增加,夹杂物呈轻微长大的趋势。当Ce 含量为0.0005 wt.%时,超过75%的夹杂物尺寸为0.8~1.4 μm,当Ce 含量为0.0045 wt.%和0.0071 wt.%时,尺寸为1~1.8 μm 的夹杂物占比分别为64.7%和68.9%。当Ce添加量达到0.0088 wt.%时,夹杂物尺寸出现明显细化,大部分夹杂物尺寸低于1 μm。

对于夹杂物形貌、成分及尺寸分布的分析,可为后续复合脱氧钢的成分设计工作提供较好的依据。

其中,关于Q355B钢脱氧元素的添加量可参考如下范围:Ti元素添加量高于0.010wt.%;Zr元素添加量高于0.0052wt.%,低于0.0088wt.%;Mg元素添加量可选择0.0032wt.%;Ce元素添加量可选择0.0071~0.0088 wt.%。为了进一步提高脱氧元素对钢中夹杂物的细化和稳定化效果,在后续工作中,可以在上述工作基础上,充分对比多元素复合脱氧对钢中夹杂物形态及成分的影响,以进一步细化显微组织,优化钢材性能。

2.4 不同脱氧元素对Q355B钢显微组织的影响

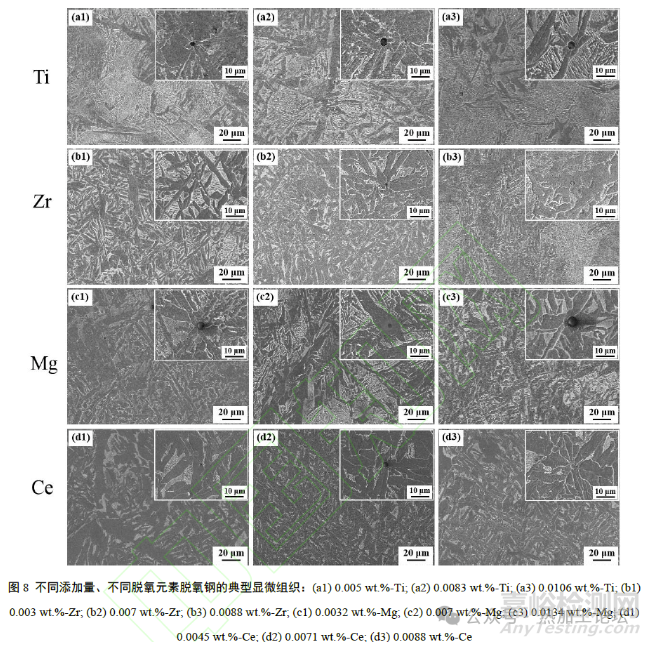

结合上述分析可知,不同种类和含量的脱氧元素会对实验钢中脱氧产物的种类、数量及分布产生较大的影响,从而明显影响钢材的显微组织和力学性能。Sung等研究表明,随着钢中夹杂物数量的增加,针状铁素体(Intragranular Acicular Ferrite,IAF)的体积分数增加,这有利于提高钢材的冲击韧性,使材料的断裂模式由脆性断裂转变为韧性断裂。由图8 可以发现,经过不同脱氧元素脱氧的Q355B钢中均存在夹杂物诱导针状铁素体形成的现象,但整体上,不同种类脱氧元素、不同添加量下Q355B钢的显微组织差异较大。

图8(a1-a3)为不同含量Ti元素脱氧10min时Q355B钢的显微组织。当Ti 含量为0.005 wt.%时,组织主要由仿晶界铁素体、块状铁素体、针状铁素体及贝氏体组成;随Ti 元素含量提高,仿晶界铁素体含量逐渐减少;当Ti 含量达到0.0106 wt.%时,仿晶界铁素体完全消失,且针状铁素体含量逐渐增加,有利于提升冲击韧性。图8(b1-b3)为不同含量Zr 元素脱氧10 min 时Q355B 钢的显微组织。当Zr 含量为0.003wt.%时,组织主要由块状铁素体、针状铁素体及贝氏体组成,无明显边界;Zr含量提高至0.007wt.%时,组织稍细化,物相构成及含量变化不大;Zr含量为0.0088wt.%时,组织明显细化且贝氏体含量显著增加,而针状铁素体含量显著下降,且组织均匀性变差,进而导致冲击韧性恶化。图8(c1-c3)为不同含量Mg 元素脱氧10min 时Q355B 钢的显微组织。当Mg含量为0.0032 wt.%时,组织主要由多边形铁素体、针状铁素体及贝氏体组成,其中贝氏体含量约20 wt.%;当Mg含量为0.007 wt.%时,组织均匀性较差,且贝氏体含量显著增加;当Mg含量为0.0134 wt.%时,组织重新变得均匀。因此,为了有效细化组织,得到较多的针状铁素体并且降低成本,Mg添加量以不超过0.007wt.%为宜。图8(d1-d3)为不同含量Ce元素脱氧10 min 时Q355B 钢的显微组织。组织均主要由针状铁素体及贝氏体组成,无先共析铁素体及魏氏铁素体;Ce含量为0.0071 wt.%时的组织最细小,这有助于改善拉伸性能及冲击韧性。

3、结论

(1) 在Q355B钢中分别添加微量合金元素Ti、Zr、Mg和Ce进行单脱氧后,钢中夹杂物(以MnS为主)的形态、成分和分布会受到显著影响。MnS以复合夹杂物的形式存在,Ti脱氧钢中会形成MnS+TiN或Ti-O(以TiO2为主)或Al-Si-O氧化物(硅酸盐类)复合夹杂,Zr脱氧钢中会形成MnS+ZrO2复合夹杂,Mg脱氧钢中会形成MnS+Al-Mg氧化物,Ce脱氧钢中会形成MnS+Ce2O3复合夹杂。

(2) Ti和Ce脱氧钢中,Ti或Ce的氧化物对于MnS夹杂物的细化效果尤为显著;Zr脱氧钢中的ZrO2夹杂物也可细化MnS,但添加过多的Zr会引起ZrO2的聚集,从而使MnS+ZrO2复合夹杂变得粗大;Mg脱氧钢中易形成粗大的MgO+SiO2+MnO复合夹杂物,尺寸一般为3~5μm。

(3) 脱氧元素的不同添加量对夹杂物的特征会产生不同程度的影响。Ti元素添加量高于0.010wt.%、Zr元素添加量为0.0052~0.0088wt.%、Mg元素添加量为0.0032 wt.%、Ce元素添加量为0.0071~0.0088 wt.%更有利于Q355B钢中夹杂物尺寸的稳定和显微组织的细化、均匀化。

来源:中冶华天工程技术有限公