您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-06 09:22

原材料简介

1、Wafer

2、引线框架(Lead Frame):提供电路连接和Die的固定作用

1)主要材料为铜,会在上面进行镀银、NiPdAu等材料;

2)L/F的制程有Etch和Stamp两种;

3)易氧化,存放于氮气柜中,湿度小于40%RH;

4)除了BGA和CSP外,其他Package都会采用Lead Frame,BGA采用的是Substrate。

3、键合丝(Wire):实现芯片和外部引线框架的电性和物理连接

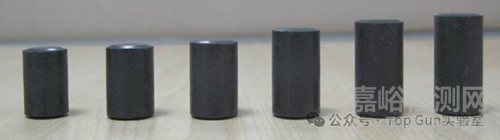

4、塑封料/环氧树脂(Molding Compound):在熔融状态下将Die和Lead Frame包裹起来,提供物理和电气保护,防止外界干扰

1)主要成分为:环氧树脂及各种添加剂(固化剂,改性剂,脱模剂,染色剂,阻燃剂等);

2)存放条件:零下5°保存,常温下需回温24小时。

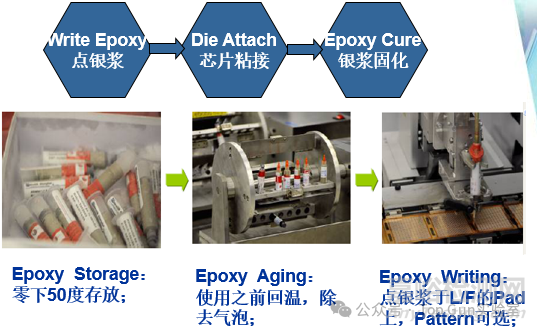

5、银浆(Epoxy):将Die固定在Die Pad上,并提供散热和导电作用

1)成分:环氧树脂填充金属粉末(Ag);

2)-50°以下存放,使用之前回温24小时。

典型的芯片封装流程

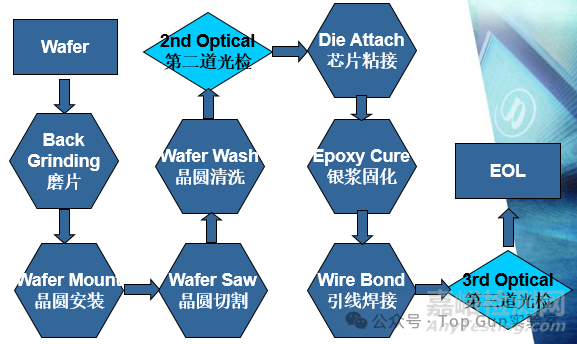

1、前段工艺(FOL)

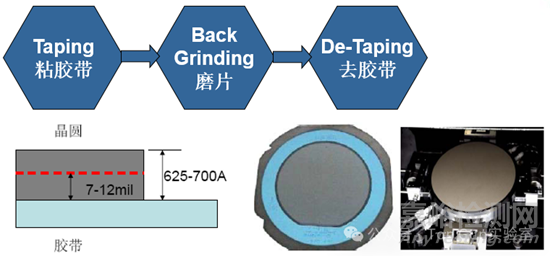

1)背面减薄(Back Grinding)

将从晶圆厂出来的Wafer进行背面研磨,来减薄晶圆达到封装需要的厚度(8mils~10mils);磨片时,需要在正面(Active Area)贴胶带保护电路区域,同时研磨背面;研磨之后,去除胶带,测量厚度。

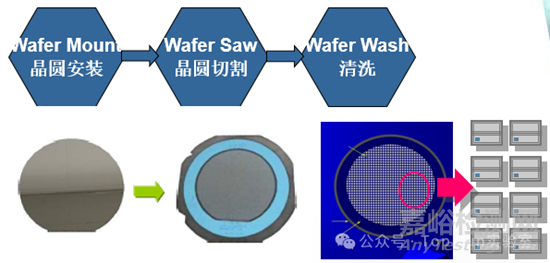

2)晶圆切割(Wafer Saw)

将晶圆粘贴在蓝膜(Mylar)上,使得即使被切割开后,不会散落;通过Saw Blade将整片Wafer切割成一个个独立的Dice,方便后面的Die Attach等工序;Wafer Wash主要清洗Saw时候产生的各种粉尘,清洁Wafer。

常见的芯片切割设备为日本DISK的切割机,一般工艺参数设置如下:

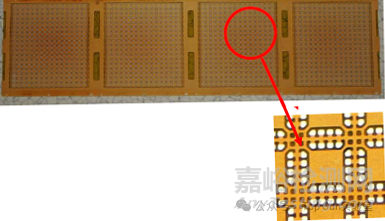

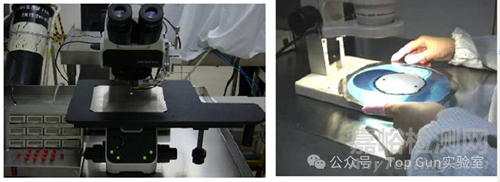

目前,主流的Wafer Saw设备都具有CCD检查功能,可以在切割的同时检查是否有产生切割缺陷,第二道光检主要目的是针对Wafer Saw之后在显微镜下进行Wafer的外观抽检,检查是否有出现废品,常见的缺陷为Die chipping(芯片崩边)。

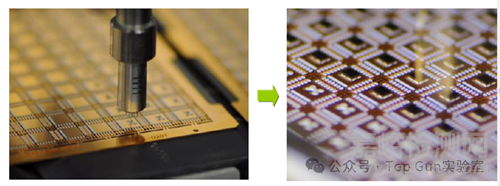

3)芯片粘接(Die Attach)

a)点银胶:

注:工业级产品严禁使用二次回温的银胶。

b)取芯片:

1、Ejector Pin从wafer下方的Mylar顶起芯片,使之便于脱离蓝膜;

2、Collect/Pick up head从上方吸起芯片,从Wafer搬到L/F上方;

3、Collect以一定的力将芯片Bond在点有银浆的L/F的Pad上;

4、Bond Head Resolution:X-0.2um,Y-0.5um,Z-1.25um;

5、Bond Head Speed:1.3m/s。

c)银浆固化:

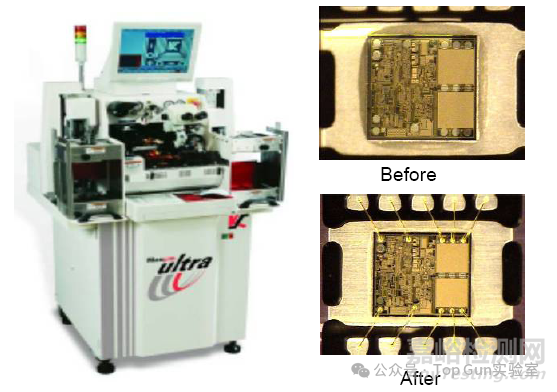

4)引线键合(Wire Bonding):利用高纯度的金线(Au)、铜线(Cu)或铝线(Al)把Pad和Lead通过焊接的方法连接起来。

注:Pad是芯片上电路的外接点,Lead是Lead Frame上的连接点。

键合工序关键影响因子:

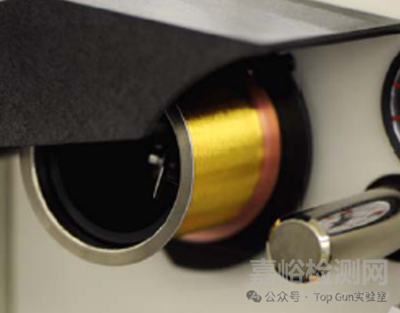

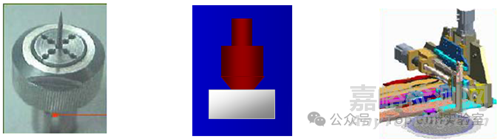

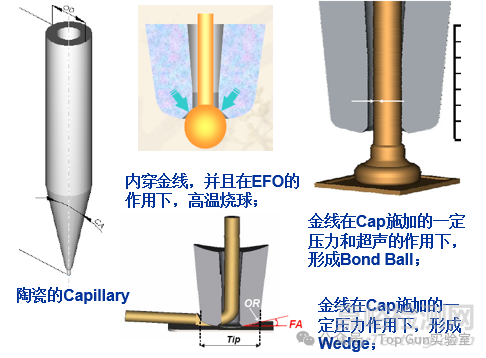

a)Capillary(陶瓷劈刀):W/B工艺中最核心的一个Bonding Tool,内部为空心,中间穿上金线,并分别在芯片的Pad和Lead Frame的Lead上形成第一和第二焊点;

b)EFO(打火杆):用于在形成第一焊点时的烧球。打火杆打火形成高温,将外露于Capillary前端的金线高温熔化成球形,以便在Pad上形成第一焊点(Bond Ball);

c)Bond Ball(第一焊点):指金线在Cap的作用下,在Pad上形成的焊接点,一般为一个球形;

d)Wedge(第二焊点):指金线在Cap的作用下,在Lead Frame上形成的焊接点,一般为月牙形(或者鱼尾形);

e)W/B四要素:压力(Force)、超声(USG Power)、时间(Time)、温度(Temperature)。

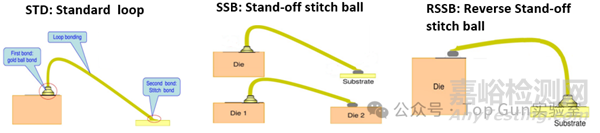

常见的3种键合打线类型

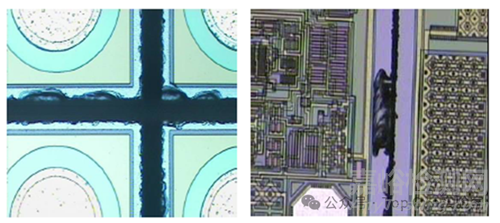

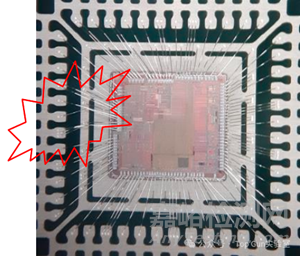

第三道光检主要目的是针对Wafer Saw之后在显微镜下进行Wafer的外观抽检,检查是否有出现废品。典型缺陷如下图所示,相邻键合丝搭接短路。

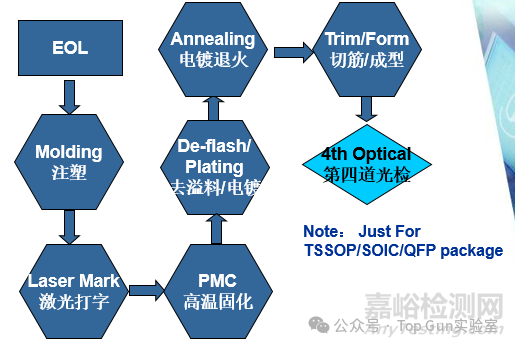

2、后段工艺(EOL)

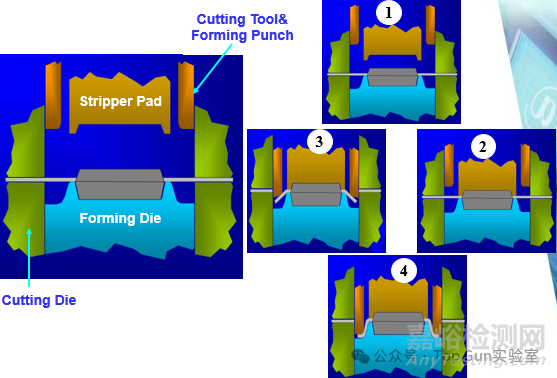

1)注塑(Molding):为了防止外部环境的冲击,利用塑封料把Wire Bonding完成后的产品封装起来的过程,并加热硬化。

a)EMC(塑封料)在低温存储,使用前需先回温。其特性为:在高温下先处于熔融状态,然后会逐渐硬化,最终成型。

注:工业级产品严禁使用二次回温的EMC。

b)Molding参数:

Molding Temp:175~185°C;Clamp Pressure:3000~4000N;

TransferPressure:1000~1500Psi;Transfer Time:5~15s;

Cure Time:60~120s。

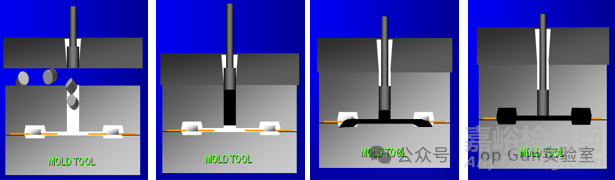

注塑成型过程图示:

2)打标(Mark):目前主流使用激光打标,早期还有使用油墨印字。

3)高温固化(Post Mold Cure):用于Molding后塑封料的固化,保护IC内部结构,消除内部应力。

**常用的条件:Cure Temp:175+/-5°C;Cure Time:8Hrs。**

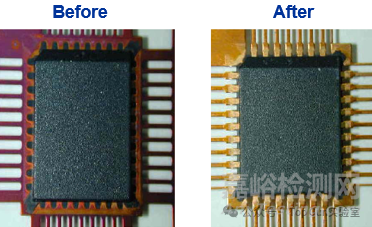

4)去溢料(De-flash)&电镀(plating):需要注意的是,有的厂家是先去溢料后电镀,有的厂家是先电镀后去溢料。

去溢料(De-flash)

a)去溢料的目的:去除Molding后在管体周围Lead之间多余的溢料;

b)去溢料的方法:弱酸浸泡,高压水冲洗。

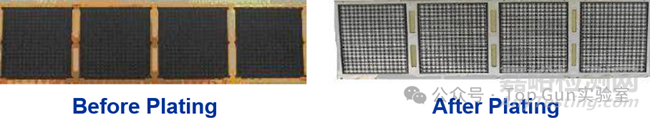

电镀(plating)

a)电镀的目的:利用金属和化学的方法,在Leadframe的表面镀上一层镀层,以防止外界环境的影响(潮湿和热),并且使元器件在PCB板上容易焊接及提高导电性。

b)电镀的类型:

Pb-Free:无铅电镀,采用的是>99.95%的高纯度的锡(Tin),为目前普遍采用的技术,符合Rohs的要求;

Tin-Lead:铅锡合金。Tin占85%,Pb占15%,由于不符合Rohs,目前基本被淘汰。

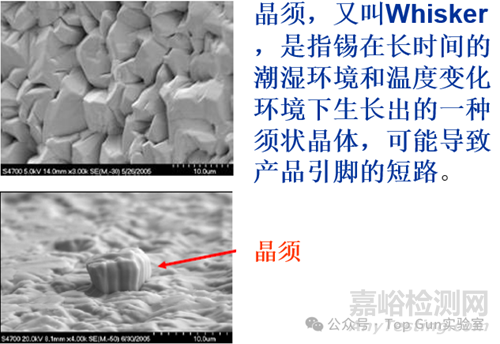

电镀退火:让无铅电镀后的产品在高温下烘烤一段时间,目的在于消除电镀层潜在的晶须生长(Whisker Growth)的问题。常用的条件是温度在150+/-5°C下烘烤2h。

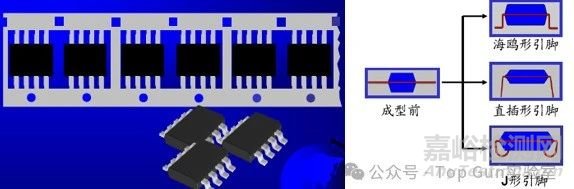

5)切筋成型(Trim&Form)

Trim:将一条片的Lead Frame切割成单独的Unit(IC)的过程;

Form:对Trim后的IC产品进行引脚成型,达到工艺需要求的形状,并放置进Tube或者Tray盘中。

细节示意图:

6)Final visual inspection:在低倍放大镜下,对产品外观进行检查。主要针对EOL工艺可能产生的废品:例如Molding缺陷,电镀缺陷和Trim/Form缺陷等。

来源:Top Gun实验室