目前大型特种设备的表面缺陷检测主要依靠传统人工检测方式,该方式需要进行攀登作业并通过检测仪器或目视检查有无明显缺陷,若存在颜色对比不突出的小裂纹或缺陷,容易出现漏检,检测时间过长也会导致检测人员劳累等问题,故一方面检测准确率较低,另一方面人工检测效率不高。加上现场高空、高温、粉尘、大风等恶劣环境影响,传统检测方式不仅劳动强度高,安全风险大,而且检测人员往往无法到达一些重要部位(如门式起重机主梁下部、象鼻梁和人字架顶部等),难以开展细致检查,容易出现漏检或误检。

近年来,由于无人机巡检具有高效、灵活和低成本的特点,己被广泛应用于电力设施与高压输电线巡检、风力发电机叶片表面检测、建筑物墙面检测和植保检测等领域,并且取得了一些效果,逐渐成为一种不可替代的检测手段。然而特种设备的无人机巡检尚处于起步阶段,尤其对于大型机电类特种设备(起重机、大型游乐设施)的检测应用更是鲜见报道。因此,攻克大型特种设备缺乏表面缺陷高效检测和量化识别的难题,具有较大的意义和价值。

部分大型特种设备的结构十分复杂,如起重机和大型游乐设施等,其涉及到多种维度的检测。因为被检物大多是立体的且不同表面的光照情况不同,裂纹的形态差异很大;另外大型特种设备的种类很多,所以裂纹的背景也不同。除此之外,锈斑、水渍以及物体间本身的缝隙等伪裂纹缺陷也会扰乱检测结果。

为解决门式起重机的下盖板和塔式起重机的臂架端部及塔帽顶端等空间位置受限部位的拍摄视角问题,中国矿业大学的研究人员研制了一种搭载双云台的无人机智能视觉检测系统,该系统可以快速、全面、高质量地采集被检测部位的图像。在此基础上,提出了一种适应罐区围堰墙面以及高空建筑物墙面等具有简单表面特征的墙面缺陷检测和识别算法,以对简单背景下的表面裂纹缺陷进行检测与评价,为具有复杂结构和表面特征的大型特种设备表面缺陷检测奠定基础。

1、检测原理

1、搭载双云台无人机的设计

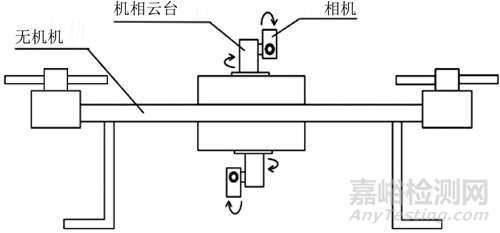

图1 无人机双云台检测系统结构示意

为了更加方便地拍摄大型工业设备、大型游乐设施及高危险级别建筑上人员不易到达的关键受力部位,在无人机上方增加了一个额外的云台构成双云台系统,不仅能使云台在水平方向的检测范围达到±155°,更能在竖直方向上接近无死角检测。

首先通过图1所示的检测装置拍摄被测物体表面的图像,然后利用Faster R-CNN神经网络对拍摄的图像进行缺陷的定性检测,然后对缺陷区域进行形态学检测,进一步去除伪裂纹。

系统搭载的相机分辨率为4800万像素,镜头焦距为25 mm,畸变率小于2%,只要无人机距离检测目标5 m内就可以得到清晰的缺陷图像,可以满足无人机在安全距离外检测结构表面裂纹的要求。

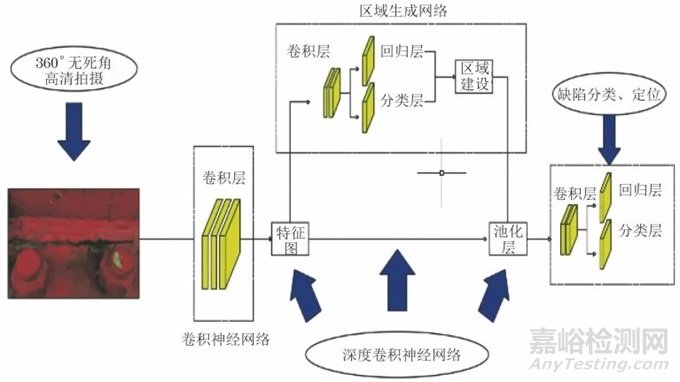

2、Faster R-CNN深度学习神经网络裂纹检测算法

Faster R-CNN神经网络是由卷积神经网络、区域生成网络、池化层、最终分类器4部分组成的,区域生成网络和Faster R-CNN对象检测网络组合生成共享整个图像的卷积特征和检测网络,Faster R-CNN网络用于检测图像,因为区域生成网络的大部分检测是在GPU(图形处理器)中完成的,所以检测速度大大提高。

使用Faster R-CNN深度学习神经网络对裂纹等缺陷进行检测的流程为:首先通过分类层和回归层实现缺陷的分类和检测,并于区域生成网络中对第一组分类和回归进行分类,以检测区域生成网络是否存在裂纹;然后在池化层的预测网络中对第二组进行分类和回归,其中回归确定了图像中候选区域的精确位置。

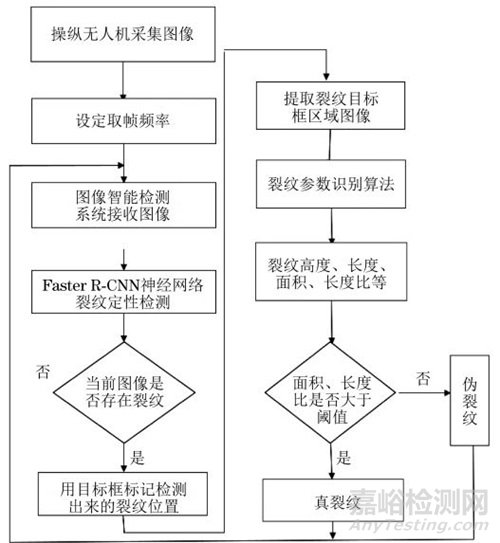

图2 基于Faster R-CNN神经网络的裂纹缺陷检测算法步骤

3、裂纹参数识别算法

检测出缺陷后,还要测量出裂纹的面积、长度,得到裂纹的宽度以及长宽比,利用这些参数进行伪裂纹的剔除,以提供准确有效的数据库,评估设备结构的安全性。

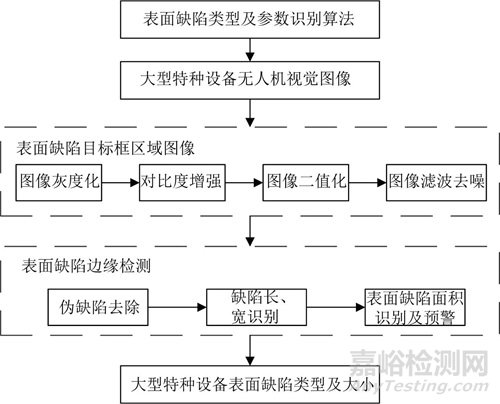

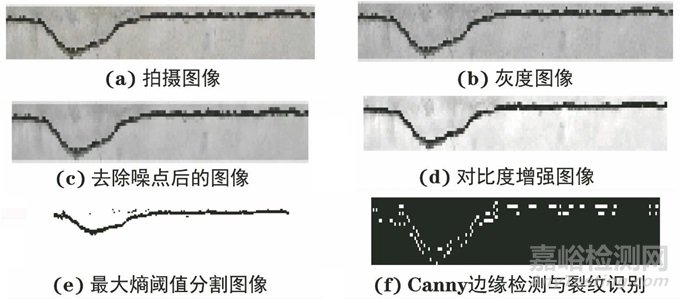

裂纹参数识别与评价算法流程图如图3所示,首先需进行图像预处理(即图像的灰度化处理、利用滤波消除噪点、增加图像的对比度以及图像的二值化处理等步骤)进行裂纹边缘检测(Canny算子、Sobel算子等)、裂纹参数的计算,最后进行伪裂纹的去除。

图3 裂纹参数识别与评价算法流程图

检测具体流程如下:

① 首先利用Faster R-CNN深度学习神经网络对被检测图像进行裂纹的定性检测,然后将检测出有裂纹的部分提取出来,并对该区域进行灰度化处理;

② 利用中值滤波进行降噪处理,然后利用线性灰度拉升对灰度图像进行对比度增强处理更好;

③ 在二值化分割过程中采用最大熵阈值法确定图像分割阈值,增加裂纹和背景的差异程度;

④ 使用Canny算子提取裂缝边缘,然后将裂纹图像进行填充处理并统计填充的像素数目Npixels1。因为裂纹的方向各异,所以为了计算裂纹的最大和最小宽度,需要将裂纹在行方向和列方向进行投影;

⑤ 利用腐蚀、膨胀等基本操作对图像进行细化,并去除图像中的短支噪声,统计骨架化的裂纹像素数Npixels2;

⑥ 根据无人机拍摄时距物体的实际距离,然后根据相关公式计算单个像元的实际大小,最后计算裂纹的面积、长度、宽度等参数。

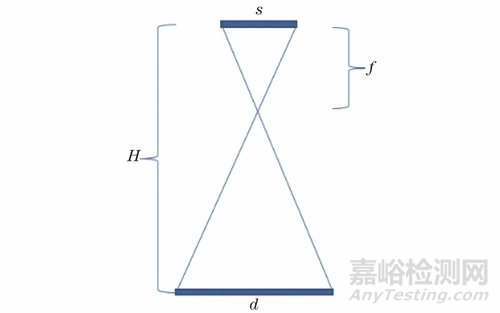

单个像元实际大小的计算原理如图4所示。图4中s为单个像元的大小,f为相机焦距,H近似为无人机距拍摄物体的实际距离,则d为单个像元对应的实际大小,计算公式:d=(s×H)/f。

图4 单个像元实际大小的计算原理示意

将单个像元形状视为正方形,即可根据公式L=d×Npixels2得到裂纹的实际长度L,根据公式S=d×d×Npixels1得到裂纹真实面积S,最后根据公式式D=S/L计算裂纹平均宽度D。

由于大型特种设备种类多且杂,且具有复杂的表面背景以及其他干扰因素,Faster R-CNN深度学习神经网络检测出的缺陷很有可能包括锈斑、水渍以及物体间隙等伪裂纹缺陷,所以需要对检测出裂纹的区域做进一步确认。

考虑到真实裂纹大多数情况下具有较大的长宽比,而伪裂纹则相反,通常是一些小圆点或小块。因此,当检测出的裂纹具有大的长宽比以及面积较小时,就可以认为其是真裂纹,反之则为伪裂纹。

4、基于无人机视觉的结构表面裂纹检测流程

编写MATLAB程序,调用裂纹缺陷检测与识别算法,批量完成缺陷的自动检测。首先利用无人机去集图像,然后利用Faster R-CNN网络对采集到的图像进行检测,检测到有裂纹则用裂纹的最小外接矩形框圈出,再将圈出的区域提取出来;最后,调用上述算法去除伪裂纹,其检测流程如图5所示。

图5 基于无人机视觉的大型特种设备表面裂纹缺陷检测流程图

2、裂纹的定性检测试验

试验中采用的深度学习框架为TensorFlow,同时为了加快训练的进度还可以使用GPU对其进行训练。最终的检测效果由检测的准确率和速度所决定。

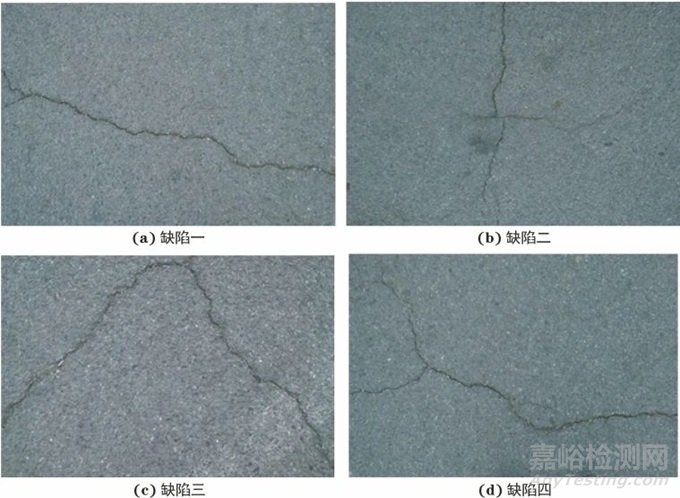

训练样本为200张地面裂纹图片、60张墙壁裂纹图片以及40张建筑物表面裂纹图片。部分裂纹缺陷训练数据集图像如图6所示。

图6 部分裂纹缺陷训练数据集图像

部分测试图像的裂纹检测效果如图7所示,红色框的左上角里面的数字表示该区域为裂纹的概率。

图7 部分测试图像的裂纹检测效果

从图7中不难看出,该神经网络对图像中裂纹的检测有较高的准确率,并且对裂纹的定位也较准确。经过对测试结果的统计,该系统裂纹检测的准确率高达95.74%。接下来,通过进一步的计算实现对裂纹几何尺寸的测算。

3、裂纹的量化识别试验

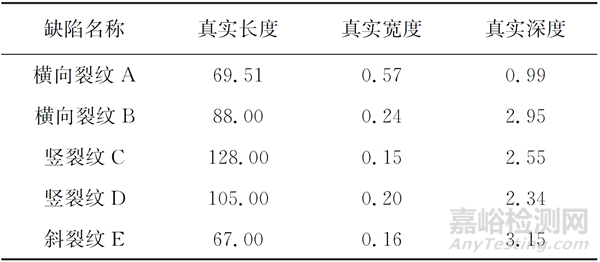

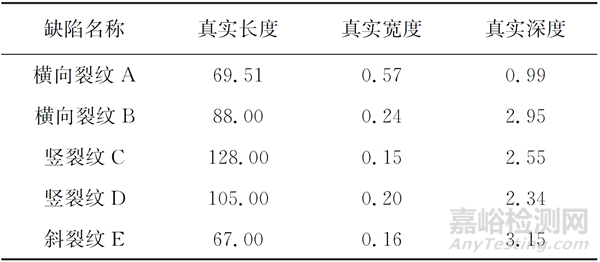

首先通过无人机的拍摄系统获取裂纹的原始图像,之后使用最小矩形框选的方法把图像中的裂纹框选出来,最后测量出无人机与裂纹的距离。不同裂纹的真实几何尺寸如表1所示。

表1 不同裂纹的真实几何尺寸

首先裂纹的位置由经过大量训练的Faster R-CNN深度神经网络算法找出,为了减小计算量,直接对检测出来的目标区域进行处理。然后调用上述的裂纹参数识别算法,定量测出裂纹的长度和宽度,并与裂纹的真实尺寸进行比较,验证算法的精确性。

以样本库中验证集中已知裂纹实际尺寸的裂纹图像为例,利用形态学处理裂纹图像,各识别步骤对裂纹的处理结果如图8所示。

图8 各识别步骤对裂纹的处理结果

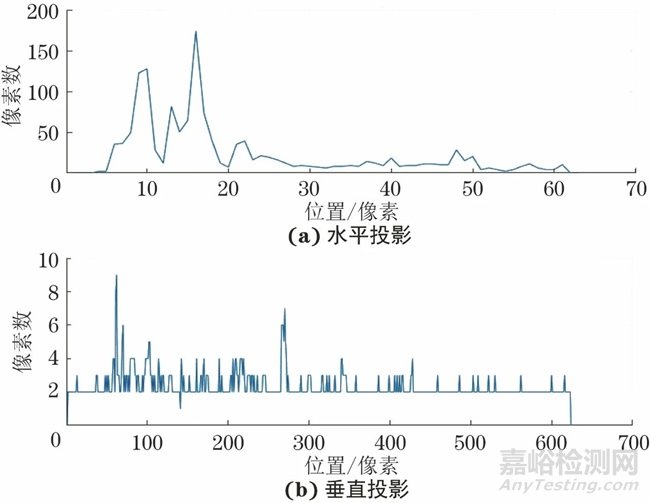

然后对裂纹进行行(水平)投影和列(垂直)投影,得到的裂纹投影曲线如图9所示,其中横坐标表示图像的不同位置,纵坐标表示对应位置的像素数目。

图9 裂纹区域水平、垂直方向投影曲线

从图9中可以看出,裂纹最大宽度为9像素。提取裂纹宽度为1个像素的骨架,得到裂纹在长度方向有661个像素,最后计算得到裂纹的平均宽度为5.32像素,长宽比为124.2。每个像素实际距离为0.101 mm,计算出裂纹的实际尺寸并和表1的数据做对比,横向裂纹A的检测宽度为0.54 mm,检测长度为66.76 mm;而实际宽度为0.57 mm,实际长度为69.51 mm;宽度测量误差为3.9%,长度测量误差为5.3%。

从实际结果来看,裂纹的测量长度和宽度的误差值在允许范围之内,所以根据此算法识别出的裂纹的几何数据可以满足实际应用。

在试验过程中研究人员也注意到了一些引起误差的因素,如无人机拍摄图像的质量会受风速、拍摄角度、振动、成像设备的噪声以及光线的影响。

在采集图像的过程中要尽量选择风速小的天气,选择抗风等级高的无人机,也可以加强摄像装置的光学防抖能力,或者增加无人机防抖的结构,尽量在正对裂纹的方向上进行拍摄,否则会使测量距离与实际距离之间的误差变大。

在此基础上采用正确且合适的图像预处理技术也可以大幅提高图像质量;同时,在保证安全的情况下应尽可能让无人机靠近要采集的表面结构,以获取更小的像素当量,提高图像的质量。

4、结语

介绍了一种用于大型特种设备表面裂纹缺陷检测的无人机双云台检测装置。该装置可对大型特种设备的各个部位进行全方位拍摄,提出了利用Faster R-CNN深度学习神经网络检测裂纹的算法,利用裂纹特征参数进行墙体裂纹的非接触式精确测量,实现了裂纹缺陷的高精度可视化检测。现场检测结果表明,该算法能够适应简单背景下罐区围堰墙面以及高空建筑物墙面的高精度检测要求,提高了无人机载视觉系统的缺陷识别能力。

作者:马金鑫1,杜伟鑫2,袁昊2,赵逸飞1,杨学才1

工作单位:1.中国矿业大学 化工学院

2.中国矿业大学 安全工程学院

第一作者简介:马金鑫,主要研究方向为特种设备无损检测技术。

来源:《无损检测》2023年12期