您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-06-13 08:45

定义

PP (Performance Index of Process)不考虑过程有无偏移,容差范围除以过程性能。

Cpk (Preliminary process Capability)考虑过程有偏差时,样本数据的过程性能。

*ppk 通常用来与cp及Cpk对比,度量和确认内改进的优先次序。

适用环境

ppk:过程性能指数,表示的是过程在一段时间内的表现

1:输出满足规格要求+预测图形+长期不稳定过程(不要求过程稳定)

2:小批生产(试产)的过程性能评价,要求Ppk>1.67;

3·用于实时过程性能研究和初始过程能力评估.

Cpk:过程能力指数,表示过程本身的能力,一种理想的状态下的指数。

1:过程稳定+足够历史数据/初始数据(More than 100个体数据&25子组

2:大批量生产后的生产能力的评价,要求Cpk>1.33

3:主要用于周期性的过程评价.

注解:

1、有时CPK需要借助PPK的控制界限来作控制

2、PPK表示所有数据之间的变差;CPK剔除组内变差(组内均值),仅考虑子组变差。

3、PPK和CPK的区别就好像是一个人的工作表现和工作能力之间的差别一样。

4、Cpk计算之前,一定要检查过程是否稳定。一般要求有100个数据,25个均值。

取样方式:子样定间隔时间选取(如:每隔1小时连续取4个样本,计算均值。通过xbar-R图来检查过程是否稳定。如果稳定,计算得到的是Cpk。

5、PPK不要求检查过程是否稳定。

取样方式:无需1小时间隔,连续取100个数据。

因PPK未检查过程是否稳定(风险),要求目标PPK>1.67.

因PPK中可能有特殊原因变差不能称之为过程能力指数,而是过程性能指数。

6、过程不稳定,则需查明特殊原因并消除后重新进行评估(过程繁琐)。对于初期数据匮乏案例,在客户同意后可采用PPK。

7、当过程稳定+CPK满足要求时,利用控制图来监视过程。过程实际运行有可能发生特殊原因,一旦发现就要查明后消除它,使过程回到稳定。

8、当过程运行相当长一个时期以后,要定期检查CPK>1.33。通常长期CPK<短期CPK,这是由于计算数据中的标准差数值变大导致的。

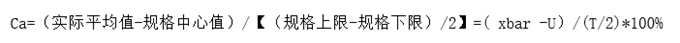

CPK的计算

CPK计算前提:变异(或波动),因为有变异的存在,才区分能力大小。

变异种类:

1.普通原因变异:平时一直客观存在,对过程有一定的影响但不明显。

2.特殊原因变异:偶然出现,对过程影响很大。

举例说明 : 空调房设温度25度,由于室内外温差,时刻会有能量交换,所以室内温度实际可能在一定范围(微小)内变化(24.99,24.98,25.00,25.0..时即是普通因素的影响,而有人推门进来,室内温度瞬间产生较大变化,此时即是同时受到普通因素和特殊因素影响。

过程表现:

若只受普通因素影响则控制图上过程受控,

如有特殊原因的影响则控制图上会有异常点出现。

CP/CPK使用前提:过程稳定+正态分布+数据25组以上,只考虑过程受普通因素的影响。

*建议最少不低于20组(数据组越少采信结果的风险越大)

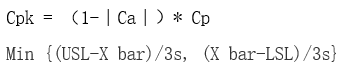

计算公式:

注解:

1,PP,PPK的计算公式与CP,CPK计算公式相同。

2、区别:变差(标准差)σ的计算方式不同。

PPK时,。为标准差公式计算得来;cpk时,σ-R/d2度差=子组极差均值/变差常数]PPK的变差包括普通因素和特殊因素产生的两种变差,对相同工程而言大于CPK变差。因此理论上CPK= PPK,但实际使用minitab时会出现PPK略大于CPK,因为CPK的变差是估算的,存在误差。(不影响对最终过程能力大小的评价)

3、过程只受到普通因素变差影响是理想状态,过程总会受到各种特殊因素的影响,因此可分别称CP/CPK(短期过程能力/潜在过程能力),PP/PPK长期过程能力/性能指数

4、因为PP/PPK不需要过程稳定(在计算公式中已经考虑了普通和特殊两种因素的影响),所以PPAP要求试产过程不稳定时使用PPK衡量过程能力。

只有PPK>1.67才能进入量产阶段,所以PPK又称为 期能力指数。

5、进入量产后应同时监控CP/CPK/PPK三个指数的区别进而断过程是否有问题、管理问题还是技术问题。

举例说明:

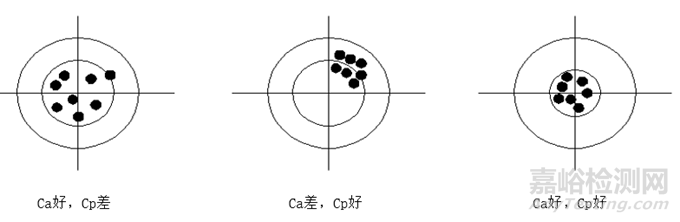

a. 当CP> 1.33,表明过程变差比较小(USL-LSL是规格确定值),此时同时检测CPK,若CP和CPK相差很大,则说明过程便宜较大,需要做居中处理。

再比较CPK和PPK,若两者相差不大则过程受特殊因素的影响小,反之影响很大。

b. 特殊因素的影响往往比较容易找到,但如果CP本身就很小则说明过程受普通因素的变差影响大,若想提升过程能力则需要更多的投入和更高的决策才能解决问题。

因此即使cpk值很高(比如大于2),如果其与CP/CPK相差较大则需改进过程。

c. 若CPK比PPK则:1过程没有受控2控制图上有异常点3.计算人员错用了结论。

差异总结

1、δ的计算公式不同,PPK采用标准差,CPK用经验公式(偏差很小)

2、取样方法不同:PPK要短时间内连续生产的,CPK一般是每天取一组数据(一般5个)

来源:Internet