您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-15 08:19

湿法制粒的研发包括处方和工艺两部分,两者均能对制剂的理化性质产生重大影响。处方部分需要重点关注活性物质的粒径、晶型及晶癖等,功能性辅料如崩解剂、粘合剂、润湿剂的种类、用量及加入方式等,工艺部分需要重点关注崩解剂的加入方式、粘合剂的加入量及加入速度、制粒的转速、颗粒堆密度、粒径分布、片的硬度等。制剂处方工艺的不同可能会崩解出不同大小和均匀性的颗粒,显示出不同的溶出速度和程度,进而影响BE的通过率。

本文旨在深入了解影响湿法制粒的处方和工艺的基础上,筛选出关键处方、工艺参数,以提高自制制剂与参比制剂的体外溶出拟合度为目的,采用正交试验设计,优化湿法制粒的处方和工艺,形成科学有效的湿法制粒研发策略。

1、湿法制粒工艺

湿法制粒是用液体(水,有机溶剂,热熔等)作为粘合剂,靠粘合剂的桥架或粘结作用将包含药物的混合粉末制成颗粒,获得均匀度、流动性、压缩性等优异性能,以满足后续工序的要求。

2、研发策略

(1)处方

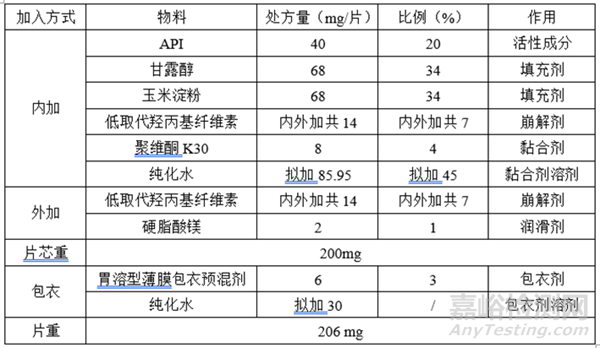

①初始处方设计

本品为4类仿制药,采用湿法制粒工艺制备的薄膜包衣片。

具体工艺包括:

1)干混合:将处方量的API与甘露醇(过60目筛)、玉米淀粉(过60目筛)、低取代羟丙基纤维素(过60目筛)混合均匀(搅拌转速50r/min,10min);

2)湿法制粒:搅拌转速150r/min,切割转速600r/min,加黏合剂溶液45%,2min内喷液,制粒2min,16目湿整粒,50℃沸腾干燥,干燥失重≤2%,24目干整粒;

3)干整粒后的物料与硬脂酸镁(过60目)1:1手动混合1min,再与低取代羟丙基纤维素(过60目)混合均匀(搅拌转速50r/min,10min);

4)压片;

5)包衣;

②关键物料分析

1)活性成分

活性物质的粒径、晶型等,直接影响制剂的溶出速度和程度。根据参比制剂公开的处方信息,采用与参比制剂相同的晶型,参比制剂公开的处方信息未显示活性物质的具体粒径范围,咨询原料药厂家并结合相关专利信息,活性物质的粒径范围缩小至60um~120um,需要根据小试数据验证这一粒径范围。

2) 填充剂-甘露醇、玉米淀粉

填充剂作为制剂处方的重要组成部分,主要作用是用来改善物料的性能,如改善流动性,从而便于分装,改善可压性,从而便于压片,增加体积助制剂成型。

根据参比制剂公开的处方信息,该制剂的填充剂包括甘露醇和玉米淀粉。玉米淀粉的性质非常稳定,与大多数药物不起作用,原辅料相容性优异,但玉米淀粉的可压性较差,若单独使用,压出的药片过于松散,通常与可压性较好的辅料共同使用。甘露醇的性质也非常稳定,与活性成分相容性良好,具有低吸湿性和良好的可压性。参比制剂公开的处方信息显示甘露醇、玉米淀粉的用量同为68mg/片。

3) 崩解剂-低取代羟丙基纤维素

崩解剂作为制剂处方的重要组成部分,主要作用是使片剂在胃肠液中迅速裂碎成细小颗粒。崩解剂具有很强的吸水膨胀性能,能够瓦解片剂的结合力,使片剂从一个整体的片状物裂碎成许多细小的颗粒,加快片剂中主药的溶解和吸收。

根据参比制剂公开的处方信息,该制剂的崩解剂是低取代羟丙基纤维素。低取代羟丙基纤维素具有很大的表面积和孔隙度,它有很好的吸水速度和吸水量,崩解后的颗粒细小,利于药物的溶出。参比制剂公开的处方信息显示低取代羟丙基纤维素用量占素片7%,即用量为14mg/片,参比制剂公开的工艺信息显示,低取代羟丙基纤维素采用内外加入方法,内外加入具体数量未显示。

4) 黏合剂-聚维酮K30

黏合剂作为制剂处方的重要组成部分,主要作用是增加药物粉末的黏合性,以便后续制粒工艺的进行,从而改善物料的性能。

根据参比制剂公开的处方信息,该制剂的黏合剂是聚维酮K30。聚维酮K30在医药上应用广泛,在片剂和颗粒剂中主要做黏合剂使用。参比制剂公开的处方信息显示聚维酮K30的用量为8mg/片。

5) 润滑剂-硬脂酸镁

润滑剂作为制剂处方的重要组成部分,主要作用是降低颗粒之间摩擦力从而改善粉末流动性,便于药物粉末分装或压片。

根据参比制剂公开的处方信息,该制剂的润滑剂是硬脂酸镁。硬脂酸镁为疏水性润滑剂,易与颗粒混匀,压片后片面光滑美观。用量一般为0.1%~1%,用量过大时,由于其疏水性,会造成片剂的崩解(或溶出)迟缓。参比制剂公开的处方信息显示硬脂酸镁的用量为2mg/片。

6) 包衣剂-胃溶型薄膜包衣预混剂

包衣剂作为制剂处方的重要组成部分,主要作用是改善制剂外观、增加制剂稳定性、掩盖不良嗅味等。

根据参比制剂公开的处方信息,该制剂的包衣剂是胃溶型薄膜包衣预混剂。胃溶型薄膜包衣预混剂为色泽均匀的颗料型粉未,无臭、无味,常作为中、西药物固体制剂、丸剂、颗粒剂的胃溶型包衣材料。参比制剂公开的处方信息未显示胃溶型薄膜包衣预混剂的用量,通过对参比制剂分析,素片包衣后增重约3%,即用量为6mg/片。

7)小结

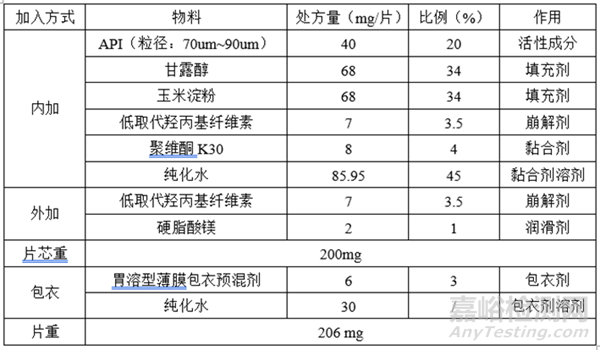

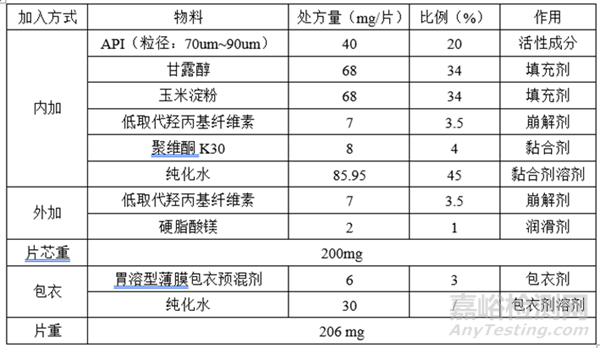

通过对以上六种原辅料的分析,可知填充剂-甘露醇、玉米淀粉的处方量已确定,润滑剂-硬脂酸镁的处方量已确定,通过对参比制剂分析,包衣剂-胃溶型薄膜包衣预混剂的处方量已确定。

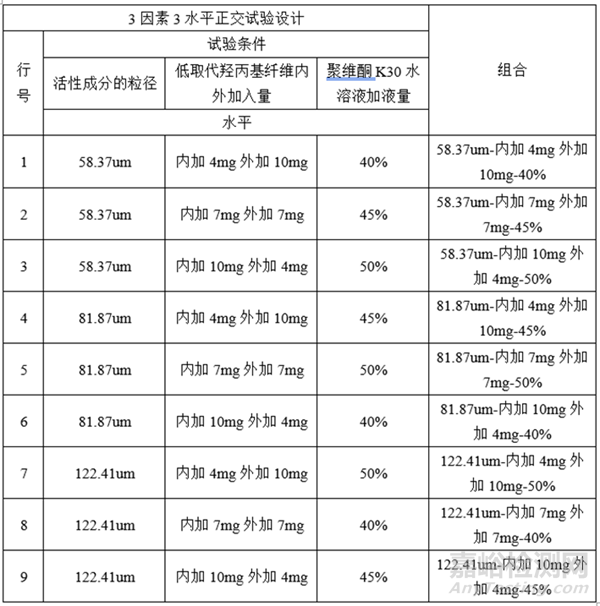

需要考察的参数有活性成分的粒径范围,崩解剂-低取代羟丙基纤维素内外加入的具体量,黏合剂-聚维酮K30水溶液的加液量。采用科学的正交试验设计,通过考察工艺的顺畅性,溶出曲线的拟合性,从而筛选出活性成分的粒径范围,崩解剂-低取代羟丙基纤维素内外加入的具体量,黏合剂-聚维酮K30水溶液的加液量。

③正交试验

1)正交试验设计

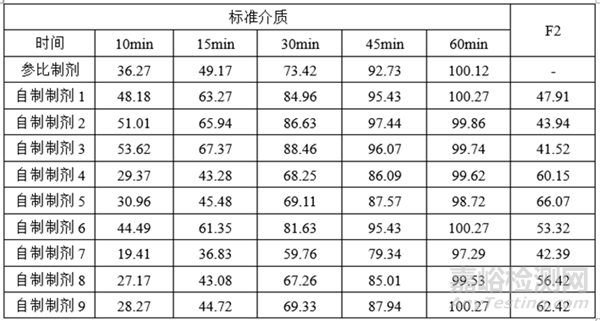

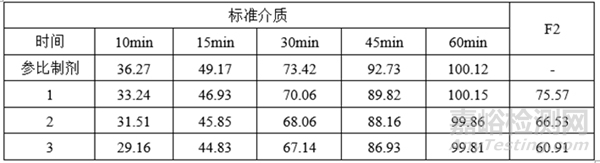

2)正交试验数据

3)正交试验分析

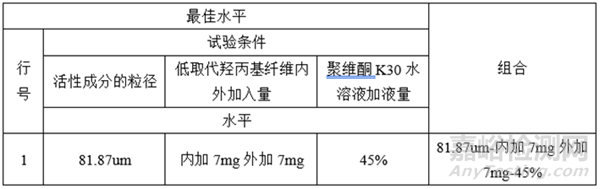

4)最佳水平试验设计

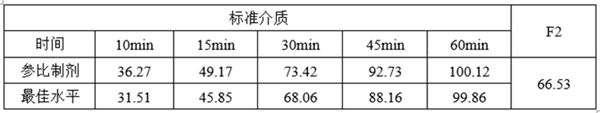

5)最佳水平试验数据

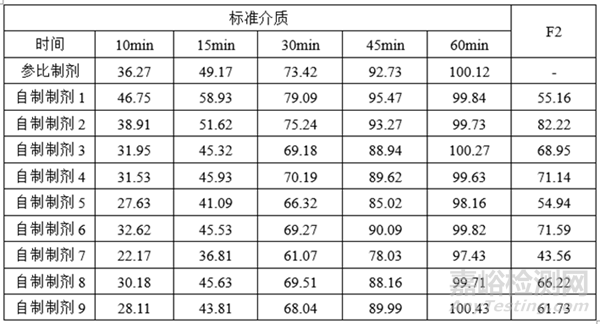

6)根据R值优化试验设计-筛选活性成分的粒径范围

7)优化后的试验数据-筛选活性成分的粒径范围

④处方确定

(2)工艺

①初步工艺

具体工艺包括:

1)干混合:将处方量的API与甘露醇(过60目筛)、玉米淀粉(过60目筛)、低取代羟丙基纤维素(过60目筛)混合均匀(搅拌转速50r/min,10min);

2)湿法制粒:搅拌转速150r/min,切割转速600r/min,加黏合剂溶液45%,2min内喷液,制粒2min,16目湿整粒,50℃沸腾干燥,干燥失重≤2%,24目干整粒;

3)干整粒后的物料与硬脂酸镁(过60目)1:1手动混合1min,再与低取代羟丙基纤维素(过60目)混合均匀(搅拌转速50r/min,10min);

4)压片;

5)包衣;

②关键工艺参数(CPPs)分析

1)搅拌桨速度

搅拌桨速度通过影响颗粒的紧实程度、粒度分布及堆密度进而影响颗粒的流动性和可压性,最终影响制剂的溶出。

搅拌桨速度较高制得的颗粒:紧实程度高、粒径大、堆密度大、流动性好、可压性低,制剂溶出慢。

搅拌桨速度较低制得的颗粒:紧实程度低、粒径小、堆密度小、流动性差、可压性高,制剂溶出快。

搅拌桨速度适中制得的颗粒:紧实程度适中、粒径适中、堆密度适中、流动性适中、可压性适中,制剂溶出适中。

在放大生产中一般保持搅拌桨尖端角速度不变的前提下调整搅拌桨速度,通过ω2/ω1=(D1/D2)n计算即得,ω1、ω2分别代表放大前后设备的搅拌桨速度,D1、D2分别代表放大前后设备的搅拌桨直径,n是一个常数,取决于使用的放大规则:①对于恒定的弗劳德常数为0.5,②对于恒定的尖端速度为1.0,③对于恒定的经验剪切力为0.8。

2)切割刀速度

切割刀速度同样也会影响到颗粒的紧实程度、粒度分布及堆密度,但影响程度较小,在实际研发生产过程中通常会使用经验转速。

3)加液方式

加液方式分为泵入和喷液两种,物料水溶性成分较多时对加液方式相对敏感,若采取泵入加液时,物料局部过湿,水溶性物料会经历溶解-析出反复作用,导致制粒效果较差,喷液方式较为温和,则不会出现此类问题。

不同的加液方式对制得颗粒的粒径及粒径分布有着较大的影响,一般而言:

泵入加液制得的颗粒:大颗粒较多、粒径分布较广。

喷液加液制得的颗粒:大颗粒较少、粒径分布较窄。

4)加液量

加液量与物料的溶解性直接相关,物料水溶性成分较多时,润湿性较好,加液量则越少;物料水溶性成分较少时,润湿性较差,加液量则越多。

湿法制粒过程中经常出现的过度制粒问题与搅拌桨速度、加液量和制粒时间直接相关,在加液量较小时,搅拌桨速度和制粒时间影响不太明显,但在加液量较大时,搅拌桨速度和制粒时间影响非常显著,容易出现过度制粒。

5)加液速度(加液时间)

加液速度受加液量和加液时间的共同作用,加液速度受物料溶解性的直接影响,物料水溶性成分较多时,加液速度需降低,不然容易由于加液速度过快,导致物料局部过湿,物料水溶性成分较少时,加液速度可以适当加快。

在实际研发生产过程中通常保持加液时间不变,通过改变加液量从而调整加液速度。

6)制粒时间

制粒时间是指粘合剂全部加入至物料后,物料继续进行搅拌的时间,制粒时间没有标准可依,通常依据研发人员在实际操作中的经验而定,小试阶段制粒时间一般为30s~2min,放大生产时则需适当延长,一般不超过5min。

判断标准:

①轻握成团,触之即散,即用手轻轻挤压后形成凝聚的团块,用手轻轻触碰可以很容易的分离成单个颗粒;

②抓一把颗粒,晃掉大的颗粒,微细颗粒不超过1%~2%,再倒掉大部分颗粒,检查剩下细颗粒的数量和形状。

7)小结

通过对以上6个关键工艺参数的分析,可知切割刀速度可由经验确定,加液方式可由物料水溶性成分多寡确定,加液量已在处方部分考察。

影响最大的关键工艺参数最终确定为搅拌桨速度、加液速度(加液时间)及制粒时间,采用科学的正交试验设计,通过考察工艺的顺畅性,溶出曲线的拟合性,从而筛选出合适的搅拌桨速度、加液速度(加液时间)及制粒时间。

③正交试验

1)正交试验设计

2)正交试验数据

3)正交试验分析

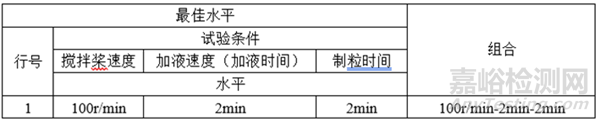

4)最佳水平试验设计

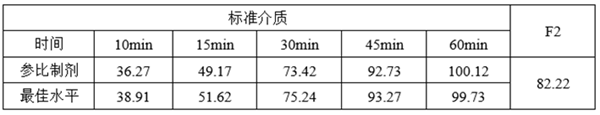

5)最佳水平试验数据

④工艺确定

具体工艺包括:

1)干混合:将处方量的API与甘露醇(过60目筛)、玉米淀粉(过60目筛)、低取代羟丙基纤维素(过60目筛)混合均匀(搅拌转速50r/min,10min);

2)湿法制粒:搅拌转速100r/min,切割转速600r/min,加黏合剂溶液45%,2min内喷液,制粒2min,16目湿整粒,50℃沸腾干燥,干燥失重≤2%,24目干整粒;

3)干整粒后的物料与硬脂酸镁(过60目)1:1手动混合1min,再与低取代羟丙基纤维素(过60目)混合均匀(搅拌转速50r/min,10min);

4)压片;

5)包衣;

3、处方工艺

①处方工艺

具体工艺包括:

1)干混合:将处方量的API与甘露醇(过60目筛)、玉米淀粉(过60目筛)、低取代羟丙基纤维素(过60目筛)混合均匀(搅拌转速50r/min,10min);

2)湿法制粒:搅拌转速100r/min,切割转速600r/min,加黏合剂溶液45%,2min内喷液,制粒2min,16目湿整粒,50℃沸腾干燥,干燥失重≤2%,24目干整粒;

3)干整粒后的物料与硬脂酸镁(过60目)1:1手动混合1min,再与低取代羟丙基纤维素(过60目)混合均匀(搅拌转速50r/min,10min);

4)压片;

5)包衣;

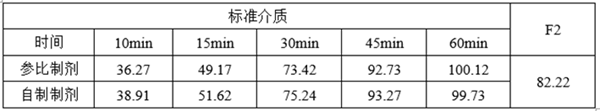

②溶出数据

4、总结

在对影响湿法制粒的处方和工艺深入了解的基础上,通过对湿法制粒处方和工艺的深入分析,筛选出相应的关键物料属性和关键工艺参数。先采用正交试验设计对本产品的关键物料属性进行优化和确认,形成本品的处方,在确定了本品处方的基础上,对本品关键工艺参数进行优化,形成本品的工艺,最终通过科学有效的湿法制粒研发策略确定了本品的处方和工艺。

5、参考文献

1.国家食品药品监督管理总局《普通口服固体制剂溶出曲线测定与比较指导原则》(2016 年 3 月).

2.国家食品药品监督管理总局《普通口服固体制剂溶出度试验技术指导原则》(2015 年 2 月).

3.国家食品药品监督管理总局《已上市化学药品药学变更研究技术指导原则(试行)》溶出曲线研究的问答(2022 年11 月).

4. 《固体口服制剂的研发-药学理论与实践》邱怡虹、陈义生、张光中等著.

来源:药事纵横