电子元器件的主要失效模式包括但不限于开路、短路、烧毁、爆炸、漏电、功能失效、电参数漂移、非稳定失效等。对于硬件工程师来讲电子元器件失效是个非常麻烦的事情,比如某个半导体器件外表完好但实际上已经半失效或者全失效会在硬件电路调试上花费大把的时间,有时甚至炸机,所以掌握各类电子元器件的实效机理与特性是硬件工程师必不可少的知识,今天主要介绍一下电感的失效模式与机理。

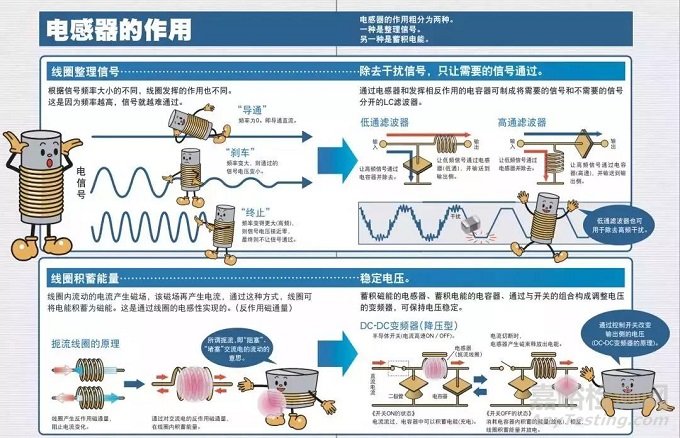

01电感的作用

我们通常所说的电感指的是电感器件,它是用绝缘导线(例如漆包线,沙包线等)绕制而成的电磁感应元件。

在电路中,当电流流过导体时,会产生电磁场,电磁场的大小除以电流的大小就是电感。

电感是衡量线圈产生电磁感应能力的物理量。给一个线圈通入电流,线圈周围就会产生磁场,线圈就有磁通量通过。通入线圈的电源越大,磁场就越强,通过线圈的磁通量就越大。实验证明,通过线圈的磁通量和通入的电流是成正比的,它们的比值叫做自感系数,也叫做电感。

02电感的失效分析

模压绕线片式电感失效机理:

① 磁芯在加工过程中产生的机械应力较大,未得到释放;

② 磁芯内有杂质或空洞磁芯材料本身不均匀,影响磁芯的磁场状况,使磁芯的磁导率发生了偏差;

③ 由于烧结后产生的烧结裂纹;

④ 铜线与铜带浸焊连接时,线圈部分溅到锡液,融化了漆包线的绝缘层,造成短路;

⑤ 铜线纤细,在与铜带连接时,造成假焊,开路失效。

1耐焊性

低频片感经回流焊后感量上升20%

由于回流焊的温度超过了低频片感材料的居里温度,出现退磁现象。片感退磁后,片感材料的磁导率恢复到最大值,感量上升。一般要求的控制范围是片感耐焊接热后,感量上升幅度小于20%。

耐焊性可能造成的问题是有时小批量手工焊时,电路性能全部合格(此时片感未整体加热,感量上升小)。但大批量贴片时,发现有部分电路性能下降。这可能是由于过回流焊后,片感感量会上升,影响了线路的性能。在对片感感量精度要求较严格的地方(如信号接收发射电路),应加大对片感耐焊性的关注。

检测方法:先测量片感在常温时的感量值,再将片感浸入熔化的焊锡罐里10秒钟左右,取出。待片感彻底冷却后,测量片感新的感量值。感量增大的百分比既为该片感的耐焊性大小。

2可焊性

1.电镀简介:

当达到回流焊的温度时,金属银(Ag)会跟金属锡(Sn)反应形成共熔物,因此不能在片感的银端头上直接镀锡。而是在银端头上先镀镍(2um 左右) ,形成隔绝层,然后再镀锡(4-8um )。

2.可焊性检测:

将待检测的片感的端头用酒精清洗干净,将片感在熔化的焊锡罐中浸入4秒钟左右,取出。如果片感端头的焊锡覆盖率达到90%以上,则可焊性合格。

因素

可焊性不良

端头氧化:当片感受高温、潮湿、化学品、氧化性气体(SO2、NO2等)的影响, 或保存时间过长,造成片感端头上的金属Sn氧化成SnO2,片感端头变暗。由于SnO2不和Sn、 Ag、Cu等生成共熔物,导致片感可焊性下降。片感产品保质期:半年。如果片感端头被污染,比如油性物质,溶剂等,也会造成可焊性下降;

镀镍层太薄,吃银:如果镀镍时,镍层太薄不能起隔离作用。回流焊时,片感端头上的Sn和自身的Ag首先反应,而影响了片感端头上的Sn和焊盘上的焊膏共熔,造成吃银现象,片感的可焊性下降。

判断方法:将片感浸入熔化的焊锡罐中几秒钟,取出。如发现端头出现坑洼情况,甚至出现瓷体外露,则可判断是出现吃银现象的。

3焊接不良

内镀简介:

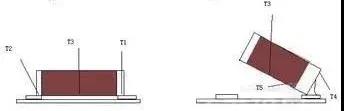

如果片感在制作过程中产生了较大的内部应力,且未采取措施消除应力,在回流焊过程中,贴好的片感会因为内应力的影响产生立片,俗称立碑效应。

判断片感是否存在较大的内应力,可采取一个较简便的方法:

取几百只的片感,放入一般的烤箱或低温炉中,升温至230℃左右,保温,观察炉内情况。如听见噼噼叭叭的响声,甚至有片子跳起来的声音,说明产品有较大的内应力。

后果 元件变形

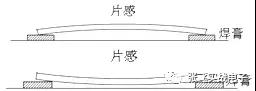

如果片感产品有弯曲变形,焊接时会有放大效应。

焊接不良、虚焊

焊接正常

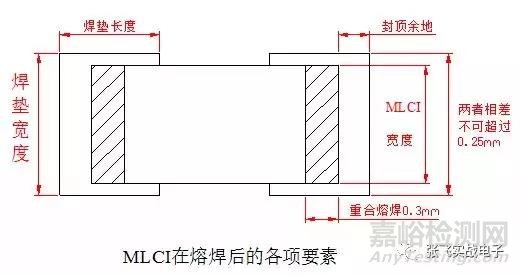

因素一 焊盘设计不当

a、焊盘两端应对称设计,避免大小不一,否则两端的熔融时间和润湿力会不同;

b、焊合的长度在0.3mm以上(即片感的金属端头和焊盘的重合长度);

c、焊盘余地的长度尽量小,一般不超过0.5mm;

d、焊盘的本身宽度不宜太宽,其合理宽度和MLCI宽度相比,不宜超过0.25mm。

因素二 贴片不良

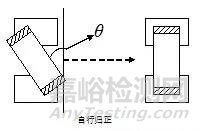

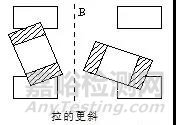

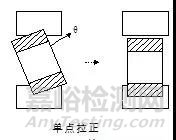

当贴片时,由于焊垫的不平或焊膏的滑动,造成片感偏移了θ角。由于焊垫熔融时产生的润湿力,可能形成以上三种情况,其中自行归正为主,但有时会出现拉的更斜,或者单点拉正的情况,片感被拉到一个焊盘上,甚至被拉起来,斜立或直立(立碑现象)。目前带θ角偏移视觉检测的贴片机可减少此类失效的发生。

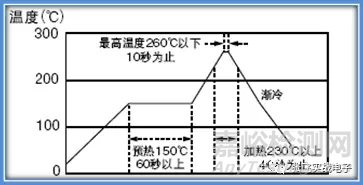

因素三焊接温度

回流焊机的焊接温度曲线须根据焊料的要求设定,应该尽量保证片感两端的焊料同时熔融,以避免两端产生润湿力的时间不同,导致片感在焊接过程中出现移位。如出现焊接不良,可先确认一下,回流焊机温度是否出现异常,或者焊料有所变更。

电感在急冷、急热或局部加热的情况下易破损,因此焊接时应特别注意焊接温度的控制,同时尽可能缩短焊接接触时间。

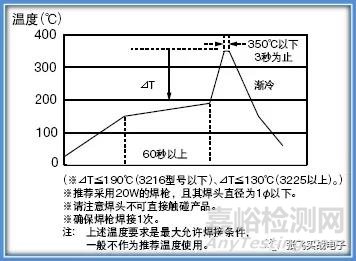

回流焊推荐温度曲线

手工焊推荐温度曲线

4上机开路

虚焊、焊接接触不良:

从线路板上取下片感测试,片感性能是否正常

后果一 电流烧穿

如选取的片感,磁珠的额定电流较小,或电路中存在大的冲击电流会造成电流烧穿,片感或磁珠 失效,导致电路开路。从线路板上取下片感测试,片感失效,有时有烧坏的痕迹。如果出现电流烧穿,失效的产品数量会较多,同批次中失效产品一般达到百分级以上。

后果二 焊接开路

回流焊时急冷急热,使片感内部产生应力,导致有极少部分的内部存在开路隐患的片感的缺陷变大,造成片感开路。从线路板上取下片感测试,片感失效。如果出现焊接开路,失效的产品数量一般较少,同批次中失效产品一般小于千分级。

5磁体破损

因素一磁体强度不够

片感烧结不好或其它原因,造成瓷体强度不够,脆性大,在贴片时,或产品受外力冲击造成瓷体破损。

因素二附着力

如果片感端头银层的附着力差,回流焊时,片感急冷急热,热胀冷缩产生应力,以及瓷体受外力冲击,均有可能会造成片感端头和瓷体分离、脱落;或者焊盘太大,回流焊时,焊膏熔融和端头反应时产生的润湿力大于端头附着力,造成端头破坏。

片感过烧或生烧,或者制造过程中,内部产生微裂纹。回流焊时急冷急热,使片感内部产生应力,出现晶裂,或微裂纹扩大,造成瓷体破损。