您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-07-07 23:15

3D打印又称增材制造,是直接通过原材料的逐层堆积进行物体构造。相对传统减材制造而言,3D打印具有制造形状复杂的物品而不增成本、不要求制造技能、可减少废弃物等优点,适合小批量、定制化、形状复杂的产品。

经过30多年的发展,3D打印已经逐渐成熟,也形成了比较完整的产业链。在其下游应用端,医疗是一个可深度链接的行业,因为手术导板、医疗植入物、义齿等医疗器械对个性化定制的要求很高。

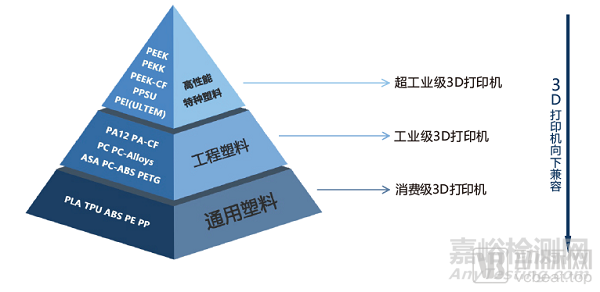

当前3D打印技术正以前所未有的速度迅猛发展,相关的技术包括熔融层积成型(FDM)技术、光固化(SLA)成型技术、3D喷印(3DPI)技术、选择性激光烧结(SLS)技术等。在打印技术不断成熟的过程中,打印材料的局限性致使其无法满足医疗领域的苛刻要求,从而阻碍了3D打印技术更广泛地应用于临床实践。为突破打印材料的瓶颈,研究者们开展了许多相关的基础研究,近年来取得较大突破,不断有新材料应用于医学打印。PEEK(聚醚醚酮)材料就是其中的佼佼者。

自从PEEK材料被确认为适用于3D打印技术,通过增材制造方式获得可用于人体的高性能植入物,这使得医疗植入物的高度定制化又多一条途径。

随着医疗技术的突破和3D打印技术的成熟,两者相结合发挥出了“1+1≥2”的效果,在医疗界也有很多应用3D打印成功治疗了骨折、心脏搭桥、牙齿等难度不一的手术案例。例如,巴塞尔大学的研究人员应用PEEK来治疗眼窝骨折,降低了术后的排斥风险。

揭秘PEEK

PEEK是一种在机械性能、耐腐蚀性能以及耐高温等方面指标都非常优秀的高性能材料,其长期工作温度可达260°C,能适应各种极端恶劣的工作环境。由于其综合性能的优异,也被工程界称为“21世界最有前途的材料之一”。

PEEK是由英国帝国化学工业公司(ICI)于1978年开发出来的超高性能特种工程塑料,至20世纪80年代中期我国国内开始研制,于1990年吉林大学发表了制造专利。虽然PEEK材料发展至今已有30多年历史,但是由于PEEK材料的熔点是334 ℃,因此导致其推广应用受限于3D打印机的发展。而近年来,随着3D打印机的飞速发展,这种材料逐渐可用于3D打印技术进行加工,引起了医学界的兴趣,甚至被称为“21世纪最有前途的材料。

PEEK的发展历程

初始孕育阶段(1978-1992年):PEEK是由英国帝国化学工业公司公司(ICI)于1978年开发出来的超高性能特种工程塑料,ICI对其进行申请专利并工业化,产能达1000吨/年,主要用于国防军工领域。

垄断发展及瓦解阶段(1993-2004年):英国威格斯(Victrex)公司从ICI收购PEEK业务,呈现垄断式发展态势,并不断扩大生产规模,2003年产能增加至2800吨/年,其后杜邦、BASF、日本三井东压化学公司、美国尔特普等也先后开发出类似产品,PEEK应用领域也从最初的军用拓展至工业及生物医疗等民用领域。

长期以来PEEK被巴黎统筹委员会列为战略物资对我国实行封锁、禁运。国家为了满足国防事业和民用高科技发展的需求,国家将其列入“七五”~“十五”国家重点科技攻关项目和“863计划”进行攻关研究。在我国政策大力扶持下,吉林大学吴忠文教授团队自主研发出具有独立知识产权的PEEK专利技术,创建了吉大高新材料有限责任公司并投产。

全面发展阶段(2005-至今):2005年,赢创(Evonik)收购了吉大高新,索尔维(Solvay)收购了印度Garda的PEEK业务;2009年,我国金发科技股份有限公司、盘锦中润特塑有限公司等进入该领域,PEEK进入全面发展阶段。此外,PEEK的改性复合及加工技术逐步发展,应用领域也在不断扩大。因全球专业从事PEEK生产的厂商众多,其市场竞争程度也将日趋白热化。目前,英国威格斯、比利时索尔维、德国赢创是全球规模最大的三家PEEK生产商。

在医疗领域,对PEEK材料的研究也比较热门,首先因为它具有良好的生物相容性,弹性模量也与人体骨接近。如果用它作为植入物材料,不会有金属离子溶出导致的不良反应,在一定程度上还可减弱甚至消除应力遮挡效应,有利于植入物与骨组织之间的整合。

PEEK材料一般只有每立方厘米1.3g和人体骨骼,密度相似,弹性模量和人体骨组织相当,可以更好的和左右邻居协同工作,减少金属常见的应力遮挡现象(Stress Shielding Effect)。应力遮挡是指当两种或者多种具有不同刚度的材料共同承载外力时,具有刚度较高的材料将会承担较多的载荷,而刚度较低的载荷则只需承载较低的载荷,从而低刚度的骨骼没有很好的刺激,从而退化。最新研究结果表明,PEEK材料的植入物不仅能带来合适的承载强度,整体质量也比较轻。

其次,与传统的医用铝合金相比较,PEEK在3D打印的过程中保持着一种较高的精准水平,同时也比铝合金材料轻,减轻了术后患者的负担。

它可以实现多孔植入物,促进更多的细胞再生。高温、可植入性聚合物PEEK的打印为更复杂的一代生物材料铺平了道路。在医疗点实施FDM 3D打印可以减少材料浪费,加快植入物的生产,提高了成本效益,以及对不同病人实施针对性治疗。

最后,金属植入物在日后的影像学检查中或多或少会存在CT或X光的伪影,从而影响日后疾病的诊断,而PEEK材料可以被X射线穿透,在CT、磁共振下也不产生伪影,更有利于术后观察和跟踪愈合过程,从而能对骨生长和愈合实现良好的监控。这意味着在医疗领域,它将是理想的人工骨材料,甚至能够在未来更多场景中替代目前使用普遍的钛合金材料,应用前景较为广阔。

由PEEK制成的植入体

(1)骨骼替代物——颌面和颅骨植入体

(2)脊柱手术——脊椎椎间融合器

(3)骨头和臀部替代物——关节植入体

(4)骨科设备:固定板和螺丝

(5)牙齿替代物——用CFR-PEEK做的牙科植入体,义齿,根内固位

(6)心脏手术——心脏泵和瓣膜

PEEK材料打印的头骨

目前,PEEK凭借着自身优异性能,广泛应用于创伤、牙科,脊柱及关节外科内植入物等众多领域,但是该材料在目前推广上却有诸多困难:

首先,PEEK的价格极其昂贵 ,一次PEEK 个性化颅骨的手术费用至少是钛合金的3-5倍。不过3D打印能减少材料损耗,从而可以弥补其价格缺陷。但想要真正应用PEEK材料,还要攻克打印技术上的难关。

而PEEK材料的打印难度大是业内公认,就连一些国际3D打印巨头公司也迟迟未能推出自己的PEEK 3D打印,也从侧面反映了这项技术的难度。

其次,PEEK材料使用FDM技术打印成型,就一定会存在着打印原型的表面有较明显的条纹、打印精度相对其他打印方式较低、且成型速度慢的缺点。FDM技术的应用范围比较广泛,技术难度原本不是特别大。但PEEK材料熔点高达343℃,且对温度变化十分敏感。这不仅要求打印机要进行高温打印,还要保证打印中产品不会因为温度变化而变形。

PEEK材料3D打印技术

不同于一般应用于熔融沉积3D打印技术的热塑性材料,如ABS、PLA等,PEEK材料是一种高熔点、高性能的半结晶热塑性高分子材料,因此,在3D打印过程中,高熔点所带来的冷却收缩,结晶所造成的结晶收缩会使材料在制造过程中非常容易发生翘曲变形,从而容易导致3D打印的失败。

第一代PEEK材料3D打印技术:

微热环境技术

第一代的PEEK材料3D打印技术主要采用80℃~140℃的微热环境技术去适当降低在打印过程中PEEK材料冷却的收缩,这种技术是目前市面上的普遍技术,主要的代表公司有德国Apium公司、德国Indmatec公司等,但是目前这种技术对于材料冷却收缩的降低效果有限,往往难以完成100mm*100mm*100mm尺寸以上的密实PEEK制件的有效制造。

来自德国Indmatec公司 HPP 155打印出的一些样本

第二代PEEK材料3D打印技术:

超高温环境技术

第二代PEEK材料3D打印技术主要采用300℃左右的超高温环境来大幅降低在打印过程中PEEK材料冷却时的收缩,但是,这一代的技术也存在一定的缺陷,即打印完成后,PEEK制件随着箱体冷却时会发生二次收缩变形,或者积累大量的内应力。

第三代PEEK材料3D打印技术:

控性冷沉积技术

第三代PEEK材料3D打印技术基于PEEK材料高分子链聚集态可控机理,在很大程度上解决了PEEK材料的收缩翘曲问题,成形尺寸可达300mm*300mm以上,并且结合一定后处理工艺后,可以实现3D打印PEEK材料制件性能的可控,既可以成形为高韧性高塑性的产品,也可以成形为高强度高硬度的产品,甚至可以将两者结合一身,形成不同性能区域的功能性产品。

极富韧性的3D打印PEEK肋骨假体

高强度的3D打印PEEK颅骨

据平安证券的行业报告显示,预计2023年,我国3D打印行业规模将跻身百亿美元级。当一个产业发展成熟时,下游应用服务端必定在产值贡献中占据大头。目前,3D打印下游应用市场正在逐步扩大,预计到2025年,3D打印服务的市场规模将占到整个市场的58%左右。医疗将是3D打印繁花盛开的领域,目前老龄化趋势更为其在医疗领域的发展提供了广阔空间。

3D打印、PEEK材料、个性化骨科植入物对传统医疗假体模型的设计提出了新的要求:3D打印的增材制造方式会使零件存在各向异性——模型设计中需要考虑应力环境;PEEK材料的应用会改变3D打印工艺情况——模型设计中需要考虑PEEK材料的特性;个性化骨科植入物的实际应用条件十分苛刻——模型设计中需要高可靠性。

而PEEK材料的国内批量化生产的质量能否达到甚至赶超国外同类产品水平,3D打印机技术的发展能否支持PEEK材料进一步的应用。这些都是重要的影响因素,我们仍然还有一段路要走。

来源:江苏医学3D打印研究院