您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-07-09 14:39

应力腐蚀开裂系金属在应力和腐蚀介质共同作用下而发生的一种破坏形式。在静拉应力作用下的腐蚀破坏,一般称为应力腐蚀;而在交变应力作用下的腐蚀破坏则称为腐蚀疲劳。即使是塑性材料,应力腐蚀开裂也是脆性形式的开裂。

应力腐蚀是一种局部腐蚀,形成的裂纹常被腐蚀介质覆盖,不易被发现,具有突发性。零件在应力和腐蚀介质作用下,表面氧化膜被腐蚀而受到破坏,破坏的表面和未破坏的表面分别形成阳极和阴极,阳极处的金属成为离子而被溶解,产生电流流向阴极。由于阳极的面积比阴极的小得多,阳极的电流密度很大,会进一步腐蚀已破坏的表面,加上拉应力的作用,破坏处逐渐形成裂纹,裂纹随时间逐渐扩展直至断裂。这种裂纹不仅可以沿着金属晶粒边界发展,而且还能穿过晶粒。

某公司使用的304不锈钢弯头在使用5a(年)后弯头内弯侧表面出现裂纹。管道设计压力为9.48MPa,工作温度为60℃,实际操作压力为8.5MPa,输送介质为氧气,使用环境为室外。为找出该304不锈钢弯头内侧裂纹产生的原因,笔者对其进行了一系列检验与分析,并提出了相应的改进措施。

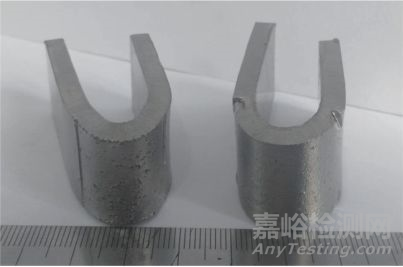

1、宏观观察

图1 弯头宏观形貌

图2 弯头端部裂纹宏观形貌

图3 裂纹扩展宏观形貌

弯头的宏观形貌见图1,可见弯头裂纹起始于靠近焊缝15mm处,沿周向分布,裂纹呈弯曲走向,裂纹的宏观形貌见图2。在裂纹处取样,沿壁厚方向观察,裂纹最长已经延伸至距内表面2mm处,呈树枝状分布,宏观形貌见图3,弯管内弯处残留大量的呈河流状的白色腐蚀产物。

2、金相检验

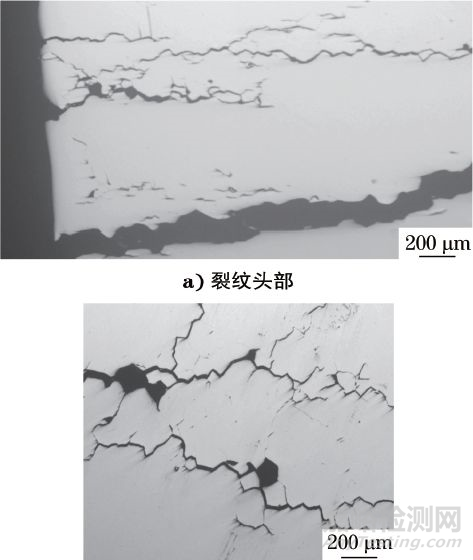

图4 裂纹微观形貌

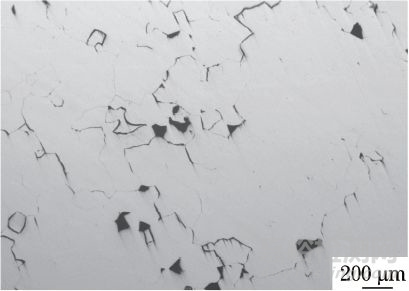

图5 距焊缝25mm处裂纹微观形貌

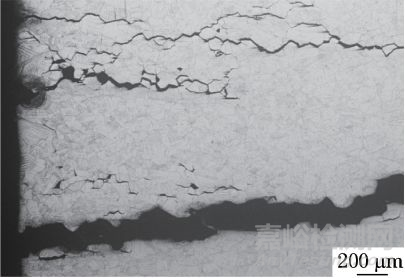

图6 距焊缝30mm处裂纹微观形貌

沿壁厚方向制备金相试样,观察发现裂纹与外表面垂直,裂纹口部较宽,尾部较细,向基体内部延伸扩展,呈曲折走向,裂纹两侧及裂纹附近未发现其他冶金缺陷,见图4;距离焊缝25mm区域发现细小的裂纹,在试样中心发现密集分布的微裂纹及孔洞,见图5,在距焊缝30mm处切取金相试样也发现轻微的沿晶裂纹,见图6。

图7 电解浸蚀后裂纹头部微观形貌

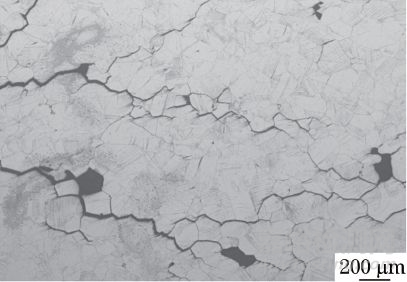

图8 电解腐蚀后裂纹尾部微观形貌

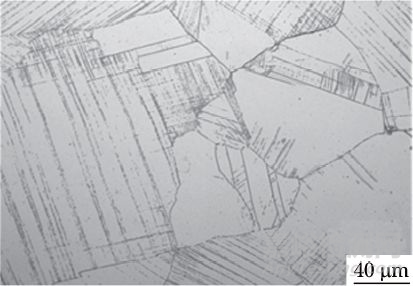

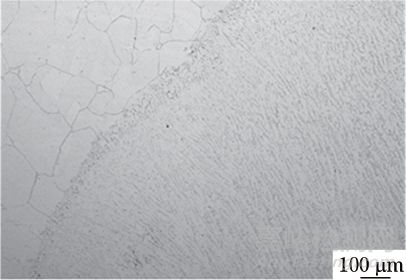

图9 弯头基体显微组织形貌

图10 焊缝区显微组织形貌

试样经10%(体积分数)草酸水溶液电解浸蚀后观察,最宽的裂纹两侧晶粒已经完全腐蚀脱落,其余裂纹两侧晶粒有部分脱落,且裂纹呈沿晶走向,腐蚀程度逐渐变轻,见图7和图8;基体显微组织为奥氏体,并伴有较多滑移线,晶粒度为3~4级,见图9;腐蚀后的其他微裂纹也呈沿晶扩展;焊缝区、熔合线、热影响区未发现影响裂纹形成的焊接缺陷,见图10。

3、扫描电镜分析

图11 断面宏观形貌

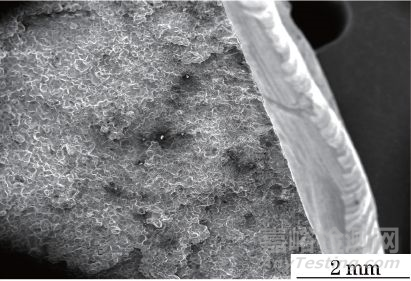

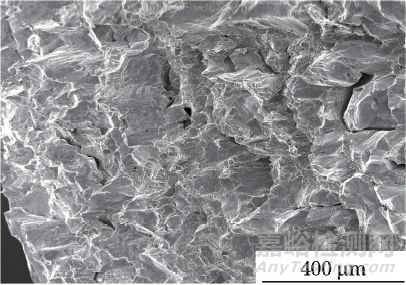

在弯头裂纹处取样,沿裂纹打断后进行观察,可见断裂面覆盖一层红色的腐蚀产物,怀疑为铁的氧化产物,有金属光泽的断面宽度最大只有2mm,见图11。

图12 断面腐蚀产物形貌

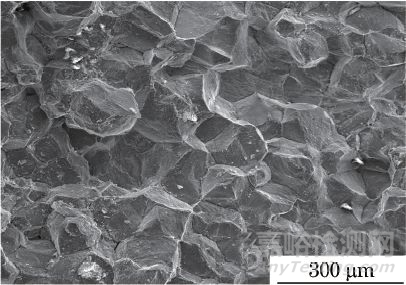

图13 沿晶断裂微观形貌

图14 准解理断裂微观形貌

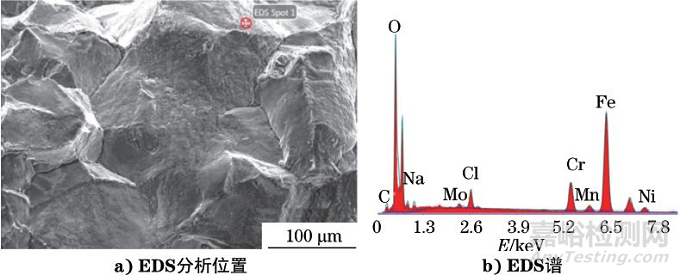

图15 腐蚀产物EDS结果

经扫描电镜(SEM)观察,靠近弯管外表面的断面上附着了腐蚀产物,见图12;断口红色区域微观形貌呈冰糖状沿晶断裂特征,见图13;断口金属光泽区域微观形貌呈伴有撕裂特征的准解理,并伴有轻微的沿晶现象,见图14;腐蚀产物经能谱(EDS)分析,主要含有氧、铁、氯、铬等元素,另含有少量的钠、镁、锰、镍等元素,见图15。

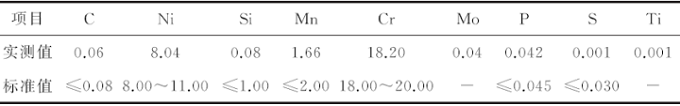

4、化学成分分析

在带有裂纹的弯头上取样进行化学成分分析, 结果见表1。可见其化学成分符合GB/T 1220-2007«不锈钢棒»对304不锈钢成分的技术要求。

表1 弯头的化学成分(质量分数)%

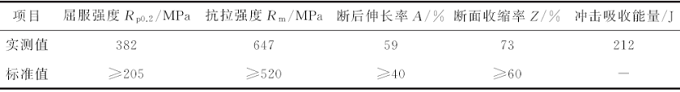

5、力学性能试验

在带有裂纹的弯头上取样进行力学性能试验,结果见表2。可见其力学性能符合GB/T 1220-2007对304不锈钢力学性能的技术要求。

表2 弯头的力学性能试验结果

6、晶间腐蚀试验

在弯头中心部位切取2片试样,按照GB/T 4334.5-2008进行晶间腐蚀试验,结果发现多处轻微的晶间腐蚀裂纹,见图16。

图16 晶间腐蚀试样宏观形貌

宏观分析结果表明,沿弯头周向形成的裂纹位于端部且靠近焊接区域,裂纹没有在弯头的整个圆周上形成,只存在于残留腐蚀产物的内弯侧,而表面光滑的外弯侧未形成周向裂纹,可见腐蚀产物对裂纹的形成起到了重要作用。从裂纹的走向判断,内弯侧必然受到沿轴向的拉应力作用。对于材料本身而言,管道弯制成型后内侧表面受压应力作用,且从两端到中心逐渐增大,端部压应力最小,在焊接时端部压应力形成应力松弛,即消除部分或全部压应力。管道输送的氧气产生85个大气压力,对弯管外表面施加拉应力,即使抵消材料自身内侧的压应力,最终内弯侧也受到拉应力的作用,尤其端部受力显著,而外弯侧是拉应力叠加,产生更大的拉应力。

可以看出,腐蚀介质以及拉应力状态、大小对裂纹形成影响较大,二者缺一不可。腐蚀越严重,拉应力越大,裂纹越明显。裂纹起源于外表面,呈树枝状向内部延伸,裂纹的长和宽不成正比,且不连续,分叉较多,逐渐变细,符合应力腐蚀裂纹的特征。

金相分析结果表明,裂纹沿晶界从表面向内部延伸,裂纹起始部分两侧腐蚀严重,晶粒已被彻底腐蚀,是早期裂纹形成后腐蚀介质的持续作用造成的,而内部腐蚀相对较轻,个别晶粒被腐蚀,但沿晶裂纹较多。弯头裂纹处的显微组织为奥氏体,是正常的基体组织,晶粒比较均匀,但晶界有一定量的碳化物析出会弱化晶界的结合力。焊接区域包括热影响区、熔合线处的显微组织正常,未形成焊接缺陷,焊接质量良好。远离裂纹区的试样也出现腐蚀裂纹,裂纹从端部向中心逐渐减弱,说明中部受到拉应力的作用减弱。

扫描电镜及能谱分析结果表明,断口氧化区域为裂纹扩展部分,呈冰糖状的沿晶微观形貌与金相分析结果对应。最大只有2mm宽具有金属光泽的断面是裂纹未扩展区,但已伴有沿晶特征,如果裂纹继续扩展,弯头将彻底爆裂。断口附着大量含有氧、铁、氯、钠、钾等元素表明材料长期暴露受到雨水、盐分腐蚀。奥氏体不锈钢对氯离子的应力腐蚀很敏感,少量的氯离子就可能导致不锈钢的应力腐蚀开裂。弯头的化学成分都在合格范围内,力学性能试验结果良好,表明原材料依据验收标准合格。

晶间腐蚀试验结果分析表明,虽然304不锈钢材料因缺少碳化物稳定化元素钼、钛、铌等,使其抗晶间腐蚀的能力较弱,但对于工作环境设计要求不高的工件而言,如输送低压气体、液体管道,发生晶间腐蚀开裂的风险很低。

该304不锈钢弯头内弯壁出现的裂纹为应力腐蚀形成的沿晶裂纹。弯头暴露在空气中并附着有长期因雨水、盐分产生弱的腐蚀介质,再加上管道输送的氧气对管壁外表面作用产生的拉应力以及弯头材料本身抗晶间腐蚀性差,最终弯头发生开裂失效。建议在使用维护方面,对管道容易富集腐蚀介质的部位进行定期清理或者涂覆防腐蚀涂层,阻断腐蚀介质对管道的作用,必要时减轻管道外壁所受的拉应力,如降低输送氧气的压力;材料方面,降低不锈钢材料的碳含量或加入不锈钢稳定化元素钼、钛、铌等,避免使用对应力腐蚀敏感的不锈钢材料。

作者:张瑞锋,高级工程师,内蒙古北方重工业集团有限公司

理化检验

分析与讨论

结论及建议

来源:Internet